Die Pforzheimer Uhrenmarke Stowa übersetzt das historische Design der deutschen Fliegeruhr in eine moderne, elegante Ästhetik.

„Born in Saxony“ lautet der Claim der Uhrenmanufaktur Lang & Heyne aus Radeberg bei Dresden, die eigentlich nur echten Kennern und Uhren-Connoisseuren ein Begriff ist. Gerade einmal rund 150 Uhren werden hier im Jahr in größter Detailarbeit hergestellt. „Born in Saxony“ ist kein abgedroschener Geistesblitz eines Marketingexperten, sondern ein Versprechen. Bei einer Fertigungstiefe von über 90 Prozent im Uhrwerk werden fast alle Uhrenteile in der kleinen Manufaktur in der denkmalgeschützten Todenmühle am Stadtrand von Dresden gefertigt und mit aufwendigen Veredelungen zum Leben erweckt. Und zwar mit einer Liebe und Hingabe zum Detail, dass man die Feinuhrmacherei nach einem Besuch in der Manufaktur mit anderen Augen betrachtet. Wir nehmen Sie mit in eine Welt, in der Wertschätzung für traditionelle Uhrmacherei eine neue Bedeutung bekommt und Perfektion nicht nur ein Anspruch ist, sondern eine Selbstverständlichkeit.

Lang & Heyne wurde 2001 von den Freunden Marco Lang und Mirko Heyne mit der Vision gegründet, zeitgemäße Interpretationen uhrmacherischer Konstruktionsprinzipien und handwerklicher Fertigungsmethoden der sächsischen Hofuhrmacher des 18. Jahrhunderts zu kreieren. Uhrmacher wie Johann Gottfried Köhler, Johann Heinrich Seyffert, Johann Friedrich Schumann und Johann Christian Friedrich Gutkaes setzten die Maßstäbe, an denen man sich bei Lang & Heyne heute orientiert. Dabei wollte man aber die historischen Vorbilder nicht kopieren, sondern kreativ weiterdenken.

Mirko Heyne verließ das Unternehmen bereits ein Jahr später wieder, doch Marco Lang, der selbst aus einer Uhrmacherfamilie stammt und Uhrmacher ist, führte die Manufaktur weiter. 2013 verkaufte Lang die Firma an den Unternehmer und Uhrenliebhaber Ulrich L. Rhode und seine Tempus Arte Gruppe, blieb selbst aber als Uhrmacher bis 2019 tätig und entwickelte bis dahin neun verschiedene Uhrwerke. Heute leitet der erfahrene Uhrenmanager Alexander Gutierrez Diaz als Geschäftsführer das operative Geschäft von Lang & Heyne.

Nico Bandl (links) und Alexander Gutierrez Diaz (rechts)

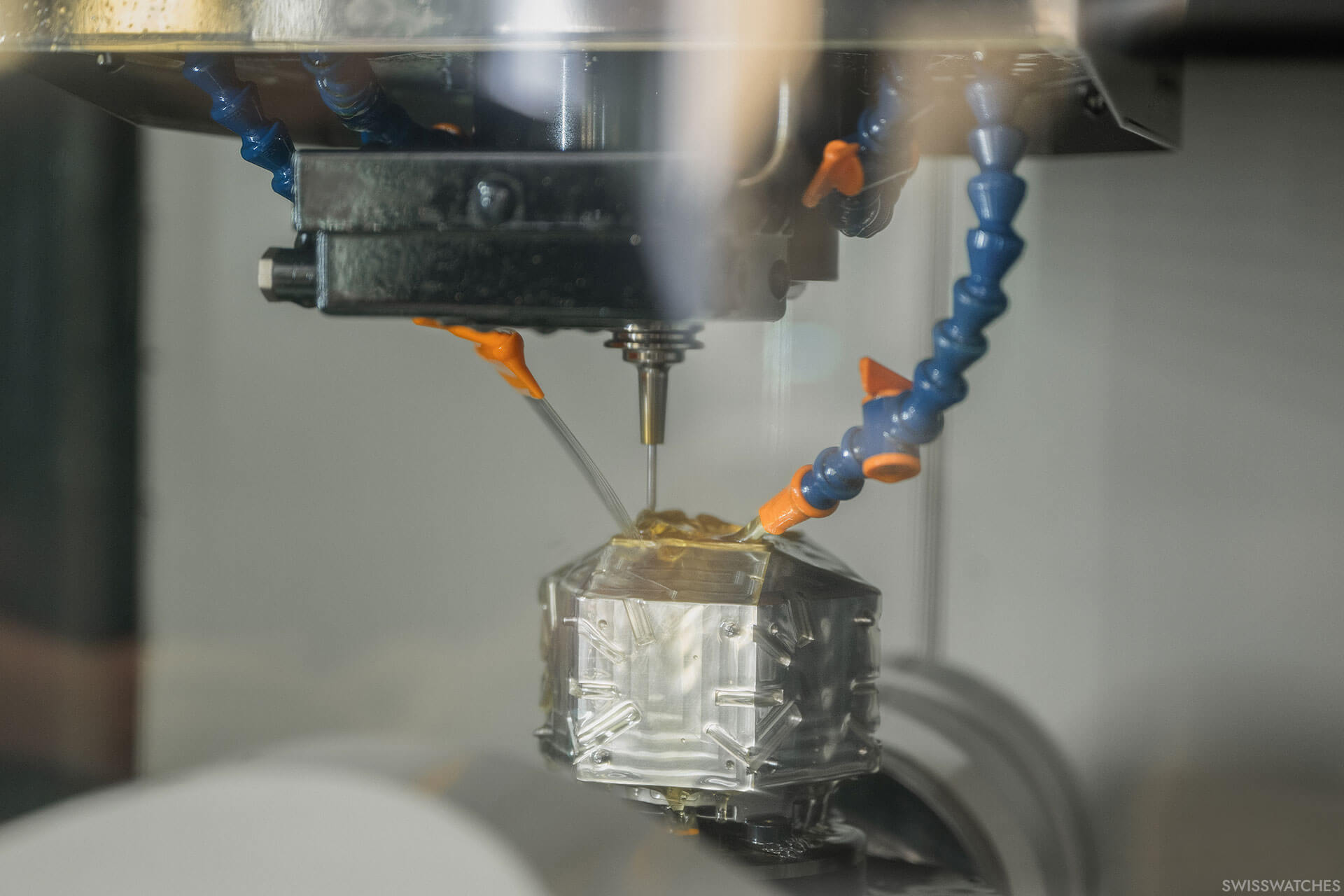

Da Lang & Heyne die Produktion langsam aber stetig von rund 30 Uhren in 2013 auf rund 150 Uhren in 2024 ausgebaut hat, erfolgte 2018 der Umzug von Dresden in die denkmalgeschützte Todenmühle nach Radeberg in die Dresdner Heide. Vier Millionen Euro wurden in den Ausbau der Manufaktur und neue Maschinen investiert. Die alte Todenmühle wurde mit neuem Leben gefüllt und bekam einen luftdurchfluteten Anbau, in dem heute eine Fräsmaschine der neuesten Generation steht.

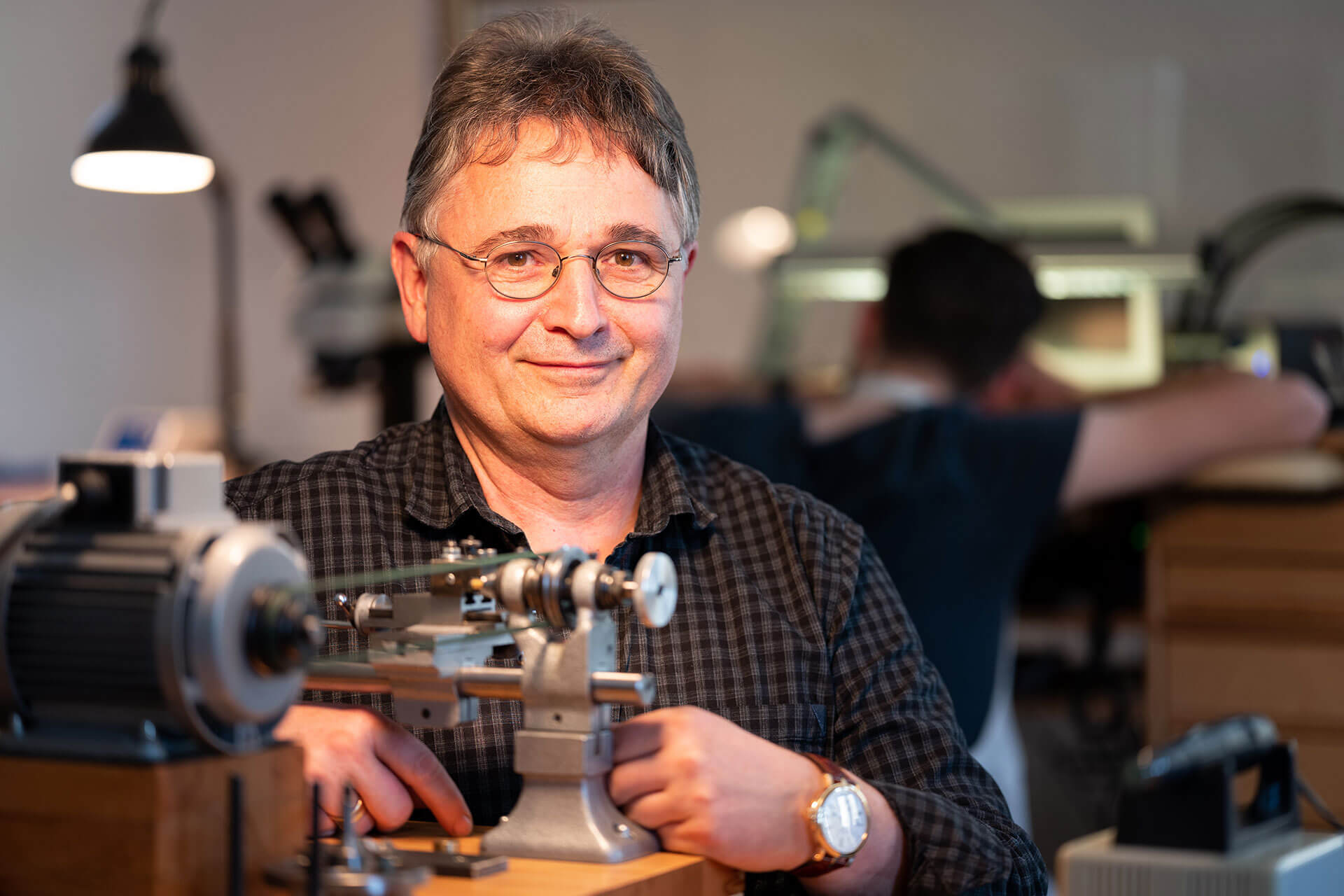

Der Name Jens Schneider ist vielen in Verbindung mit Uhrmacherei sicherlich genauso unbekannt wie die Marke Lang & Heyne, was zu seiner bescheidenen Persönlichkeit passt. Dennoch sollten Sie sich diesen Namen einprägen. Nachdem Marco Lang die Firma 2019 verließ, übernahm Jens Schneider als Chefuhrmacher und Entwicklungsleiter, der zuerst beim VEB Glashütter Uhrenbetrieb, später dann bei A. Lange & Söhne und bei Moritz Grossmann tätig war. Während seiner Zeit bei A. Lange & Söhne arbeitete er eng mit Walter Lange und Günter Blümlein zusammen und war maßgeblich an der Entwicklung und Herstellung der Zeitwerk beteiligt. Als Kind liebte es Herr Schneider bereits, an Dampfmaschinen und Lokomotiven zu tüfteln. Sein Großvater war Schlosser und Mechaniker, und so ist auch Herr Schneider ein Ingenieur durch und durch.

Herr Schneider ist inzwischen ein absolutes Urgestein in der sächsischen Feinuhrmacherei, doch wirkt er auf mich in seinem Wesen unaufgeregt und bodenständig. Schließlich nimmt er sich einen halben Tag Zeit, mich durch die Manufaktur zu führen und jeden Arbeitsschritt und jede Maschine minutiös zu erklären, als würde ich dort bald als Konstrukteur anfangen sollen. Ein schöner Gedanke, aber ich überlasse das lieber den vielen Talenten da draußen. Über Lang & Heyne Uhren sagte er einmal in einem Interview: „Unsere Uhren sollen kein Haltbarkeitsdatum haben“. Das fasst gut zusammen, mit welchem Mindset Jens Schneider an die Uhrmacherei herantritt.

In der Manufaktur von Lang & Heyne sieht es eher aus wie in einer Werkstatt, mit vielen alten Maschinen von Ruland und Schaublin, die nicht selten über 70 Jahre auf dem Buckel haben und teilweise heute gar nicht mehr produziert werden. Zu wenige Uhrenfirmen arbeiten heute noch so traditionell, als dass es sich für ein Unternehmen lohnen würde, die Maschinen herzustellen. Also weiß man sich bei Lang & Heyne selber zu helfen. Neben den Uhrmachermaschinen finden sich auch klassische Mechanikerdrehbänke, auf denen ein Mechaniker regelmäßig neue Werkzeuge wie Halter und Pressstempel anfertigt, die speziell für neue Uhrwerkskomponenten entwickelt und produziert werden müssen.

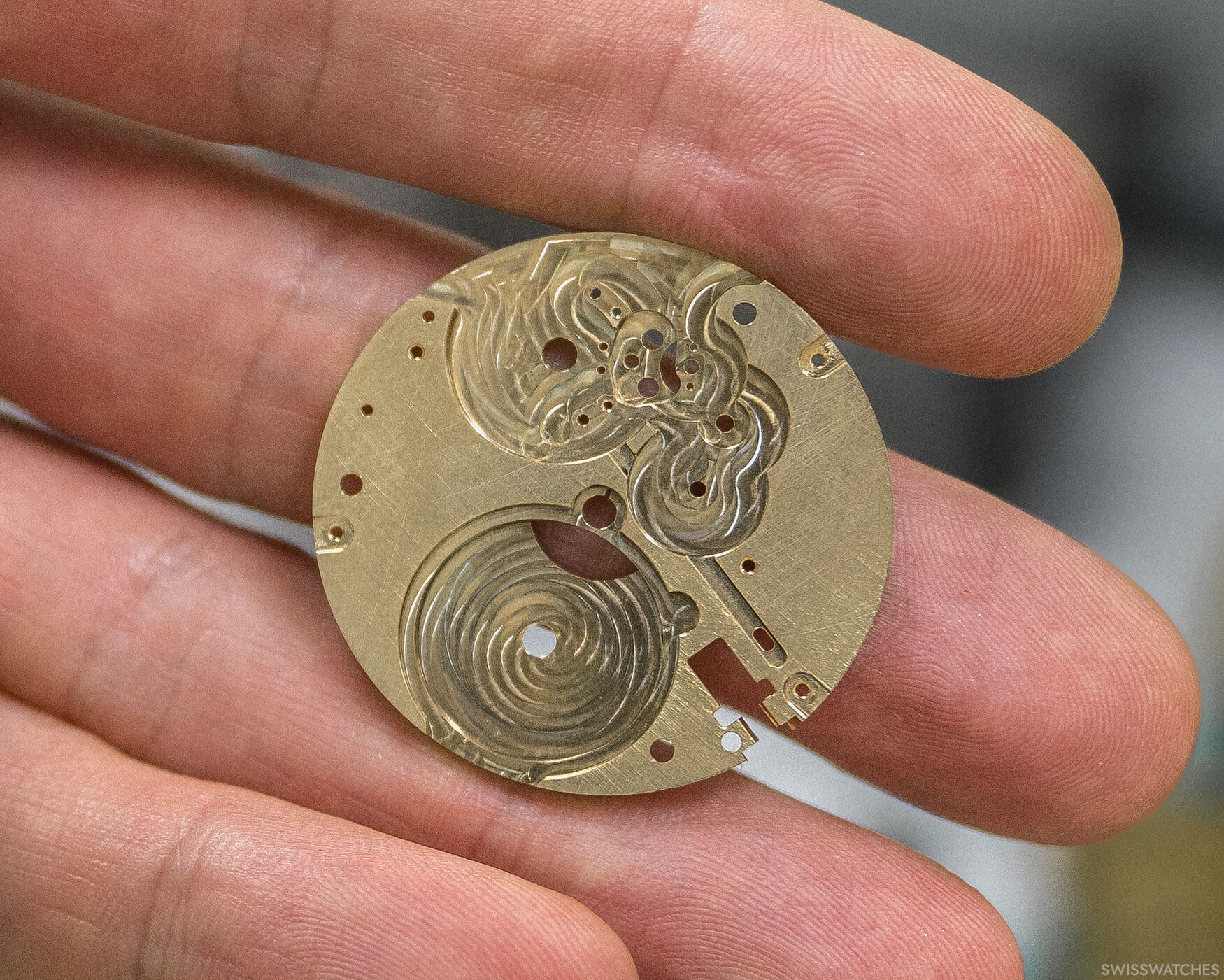

Bei einer derart hohen Fertigungstiefe werden Platinen, Brücken, Kloben, Zahnräder, Zahnradtriebe, aber auch Ankerrad und Anker in-house hergestellt. Und da jedes Uhrwerksteil aufwendig und händisch bearbeitet wird – auch die nicht sichtbaren Teile – braucht es dementsprechend viele Werkzeuge und Maschinen für Polituren, Kreisschliff, Sonnenschliff oder die extrem aufwendige Schwarzpolitur.

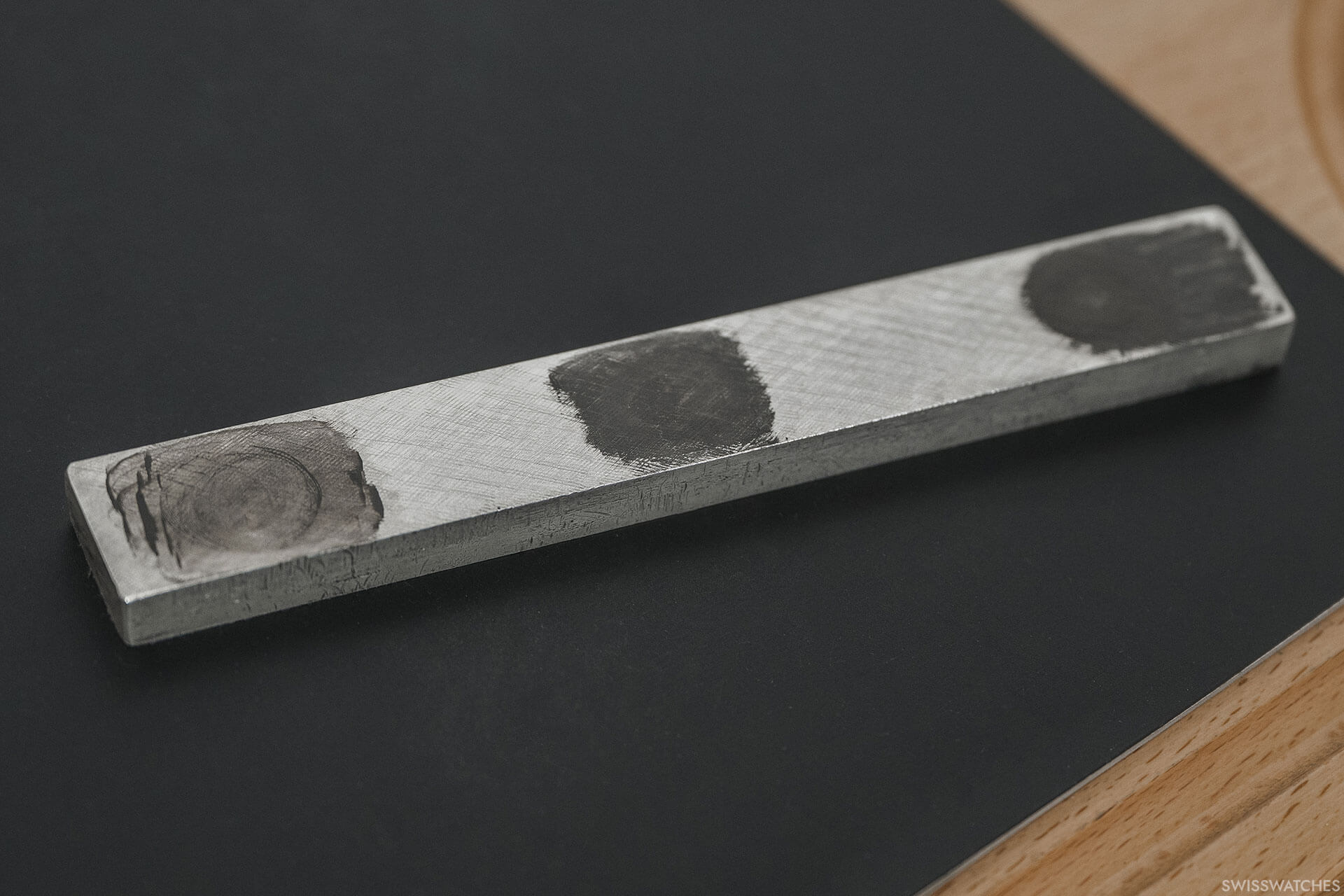

Die richtige Politur erreicht man mit verschiedenen Poliermitteln und Trägern, worunter man die Materialien versteht, auf die das Poliermittel aufgetragen wird. Trägermaterialien und Härte entscheiden letztendlich, wie die Politur ausfällt. Das Poliermittel ist in der Regel ein wachsgebundenes Pulver, das auf einen Träger aus Holz oder sogar Metall aufgetragen wird. Möchte der Uhrmacher eine Politur auf Messing erzielen, eignet sich Lindenholz. Soll es auf Stahl sein, ist Kirsche die beste Wahl. Bei der sehr aufwendigen Schwarzpolitur, bei der so lange poliert wird, bis selbst die allerkleinsten Kratzer verschwunden sind und das Licht daher nicht mehr brechen kann, ist Zinn der optimale Polierträger. Es gibt hierfür kein Handbuch – alles basiert auf jahrelanger Erfahrung und Übung, bis die idealen Bedingungen für die Wunschpolitur geschaffen wurden.

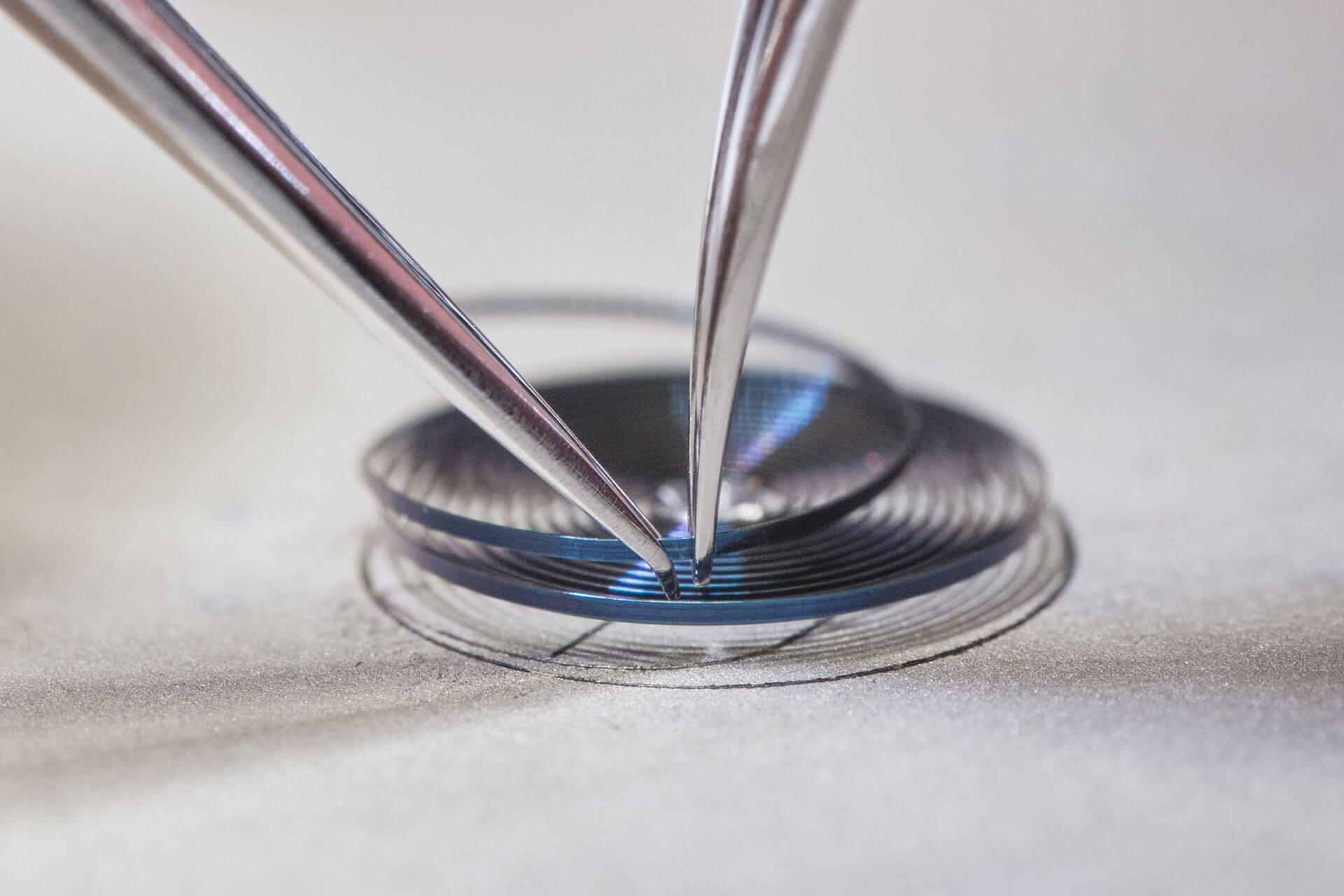

Bei diesem hohen Grad an Manufakturarbeit würde man erwarten, dass selbst die Unruhspirale in-house hergestellt wird, wie es auch der Nachbar Lange aus Glashütte seit 2003 macht. Doch Jens Schneider klärt auf, dass es sich bei der geringen Stückzahl und Größe der Manufaktur nicht lohnen würde, die Spirale selbst herzustellen – die dafür benötigten Maschinen und Öfen würden die Manufaktur komplett füllen, ohne dass überhaupt eine andere Maschine darin Platz hätte. Außerdem sind die Anschaffungskosten viel zu groß für 150-200 Uhren im Jahr.

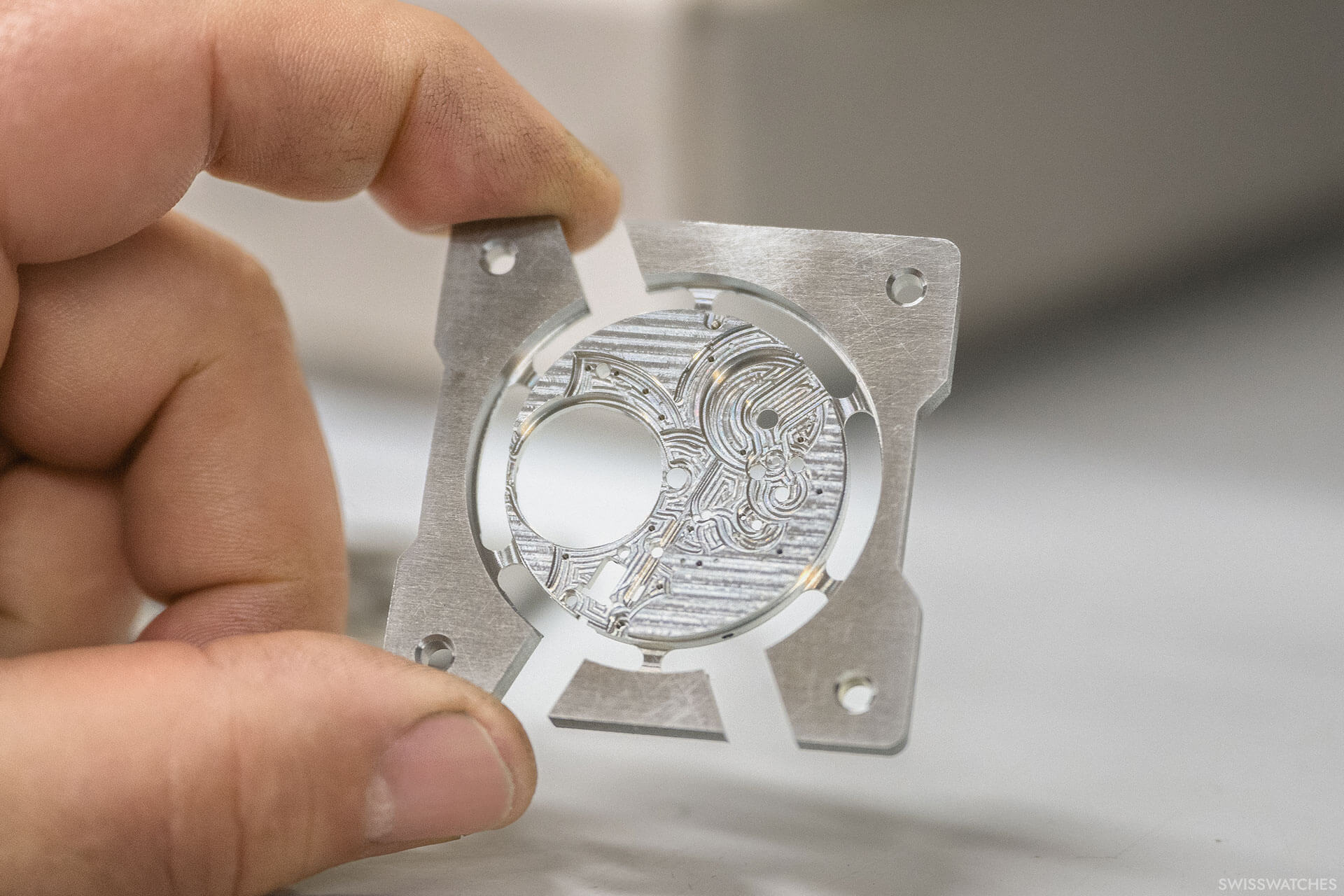

Die Rohteile wie Grundplatinen, Brücken, Kloben, Unruh sowie Hebel und Federn werden von eigenen CNC-Maschinen gefertigt, wodurch man von externen Zulieferern unabhängig ist und den eigenen Qualitätsanspruch gewährleisten kann. Die Herausforderung für eine Mikro-Manufaktur wie Lang & Heyne, die im Jahr um die 150 Uhren herstellt, besteht darin, dass die Maschinen ständig neu programmiert werden müssen, da man ja nur um die 200-300 Komponenten (Ausschuss mitberechnet) benötigt. Die CNC-Maschinen wurden daher ursprünglich angeschafft, weil man seit 2013 mit den UWD-Werken (Uhren-Werke Dresden) auch hochwertige Uhrwerke für externe Marken produziert. Nur für die Kleinserienfertigung für Lang & Heyne wäre es impraktikabel. Neben einer klassischen 3-Achs-Maschine verfügt Lang & Heyne auch über eine hochmoderne 5-Achs-Maschine und ein 7-Achs Dreh/Fräszentrum, mit der auch Rotationsteile wie der Unruh gefräst werden können. Die 3-Achs-Maschine hingegen fräst in erster Linie Flachteile wie Brücken, Räder oder Kloben.

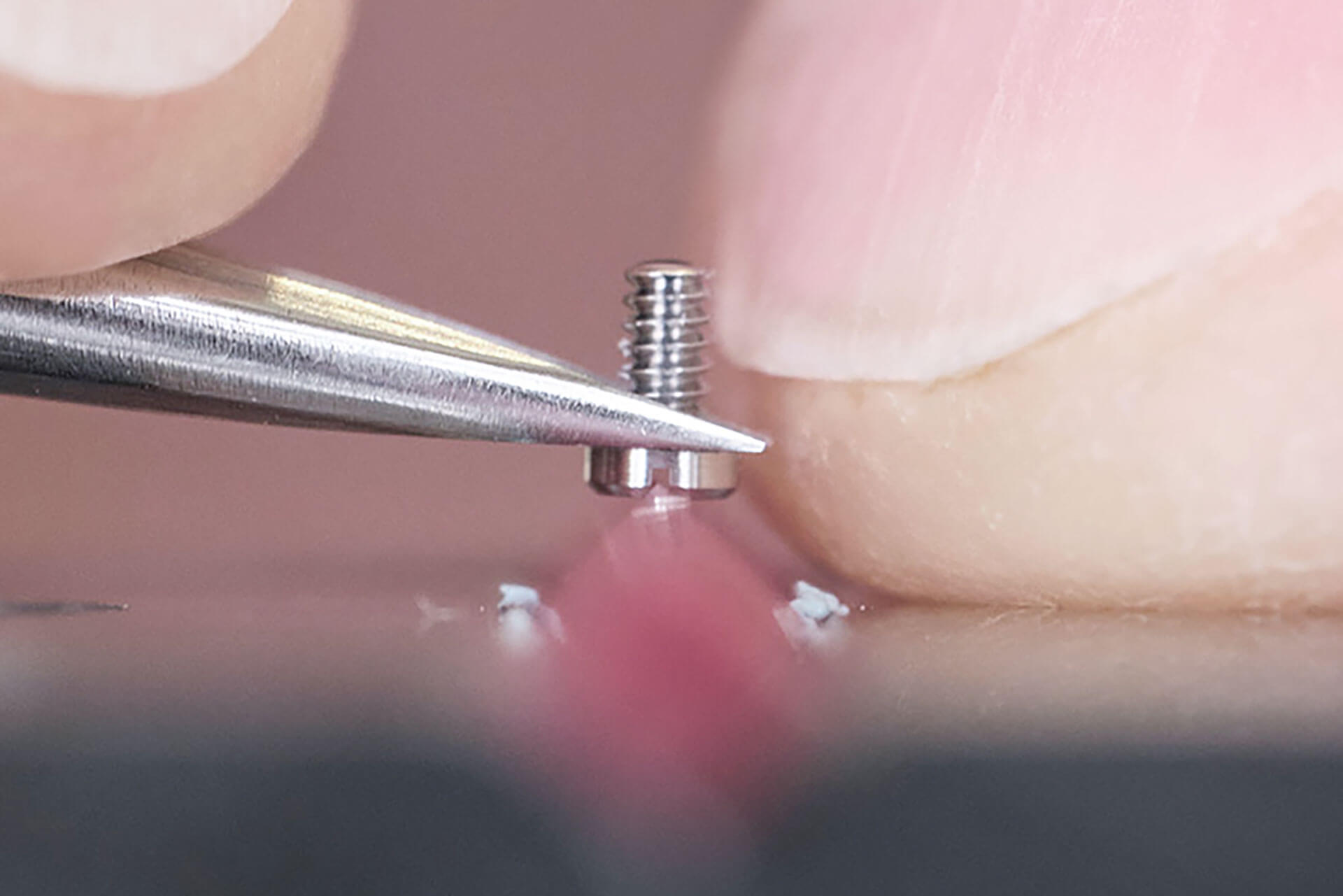

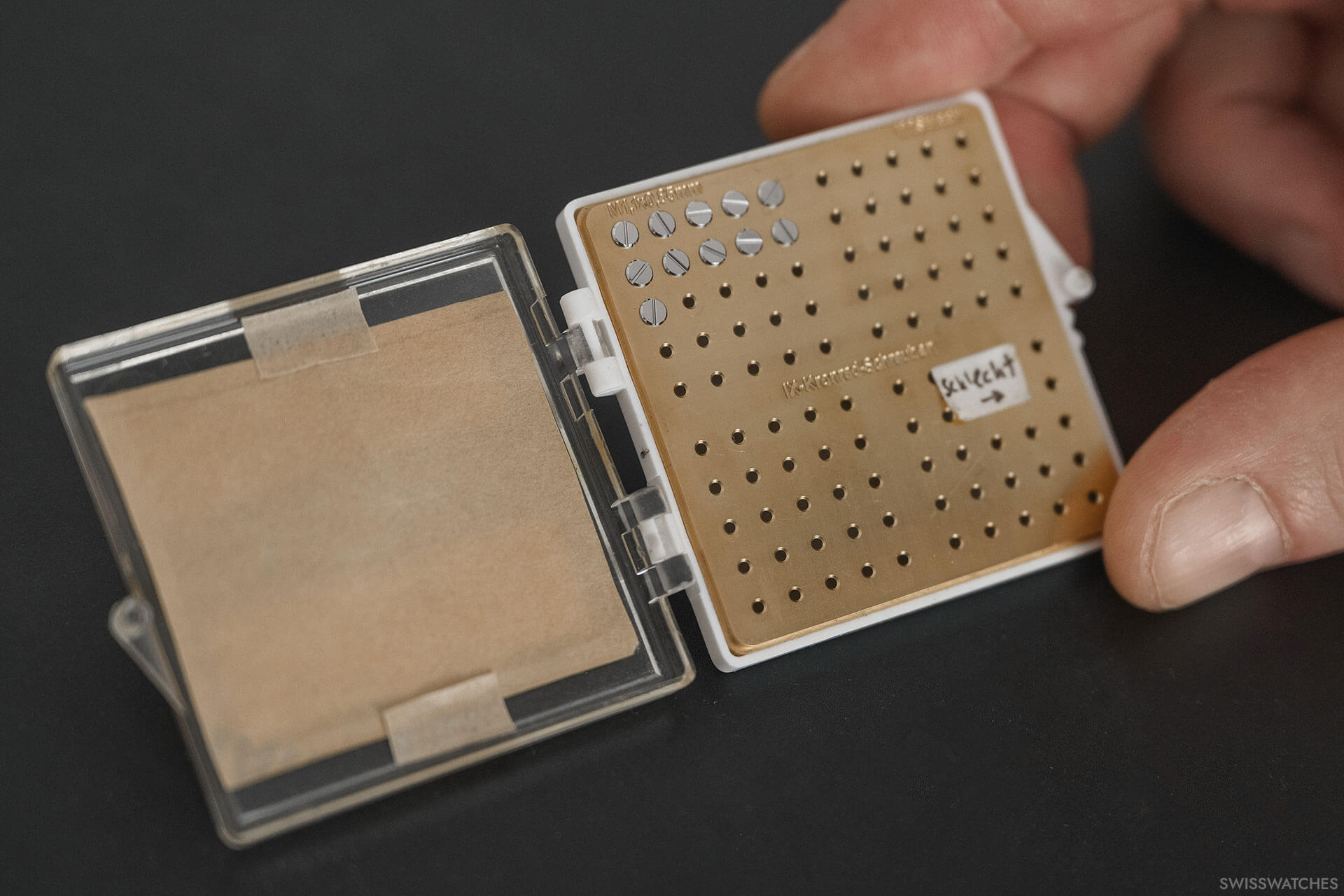

Neben den CNC-Fräsmaschinen besitzt Lang & Heyne auch zwei eigene Drehmaschinen und ist somit in der Lage, sogar Stifte und Schrauben selbst herzustellen. Wir sprechen hier natürlich nicht von gewöhnlichen Schrauben, wie wir sie im Alltag nutzen, sondern von winzigen Schräubchen, die teilweise kleiner sind als die Späne, die beim Fräsen entstehen. Die kleinste Schraube (aus dem Unruhreif) misst gerade mal einen Gewindedurchmesser von 0,3 mm. Das Rohmaterial wird in Form von langen Stangen in die Maschine geführt und winzige Drehmeißel spanen dann die noch winzigeren Schrauben oder Stifte aus dem Rohling. Die Schraubenköpfe, Schlitze und Fasen werden dann noch von Hand bearbeitet und aufpoliert, selbstverständlich.

Um die gewaltigen Maschinen in das alte Fachwerkhaus zu bekommen, mussten teilweise die Fenster aus dem früheren Tanzsaal herausgenommen werden. Da die Maschinen absolut schwingungsfrei stehen müssen, wurden Löcher in das Fundament geschnitten, um vom Keller aus Betonpfeiler und Eisenträger zu errichten, auf denen die Maschinen dann losgelöst vom Gebäude stehen können. Schließlich kann ein Chirurg mit Zitterhand auch nicht erfolgreich am offenen Herzen operieren. Die Gegensätze könnten nicht größer sein – die gewaltigen Maschinen, die behutsam winzigste Teilchen kreieren.

Was in den Ateliers der Kunsthandwerker passiert, ist wirklich atemberaubend. Denn hier werden selbst die winzigsten Teile der Uhr von Hand veredelt. Die winzigen Schraubengewinde müssen gebürstet werden, die Schraubenköpfe hingegen angliert und zinnpoliert. Ganz in der Tradition sächsischer Uhrmacherei werden einige der Schrauben anschließend thermisch gebläut. Die Oxidschicht, die sich durch Oberflächenbearbeitung bildet, verändert bei steigender Temperatur die Farbe von zunächst gelb, dann braun und violett bis zu Kornblumenblau, dem gewünschten Farbton. Dabei sind viel Erfahrung und perfektes Timing entscheidend. Aber nicht nur Schrauben, sondern auch Zeiger werden bei Lang & Heyne gebläut und bilden einen schönen Kontrast zu den weißen Emaille-Zifferblättern. Zu den Zeigern und Zifferblättern kommen wir später noch ausführlicher.

Nicht nur, dass die Oberflächen der Zahnrädchen aufwendig einen Kreisschliff erhalten, sogar die Zähne und Zwischenräume werden mit einer feinen Ziegenhaarbürste poliert. Hier ist keine Oberfläche sicher vor den findigen Händen der Finisseure. Einer von ihnen veredelt bei unserem Rundgang gerade den Federhausdeckel – allerdings von der Unterseite, die nicht einmal sichtbar ist. „Wenn das irgendwann mal ein Uhrmacher öffnet, freut er sich darüber“, sagt er schmunzelnd. Sämtliche Bauteile werden von Hand bearbeitet. Diese sorgfältige Handarbeit macht die Komponenten nicht nur ästhetisch ansprechend und erfreulich für das Auge des Betrachters, sondern bringt auch funktionale Vorteile, indem sie die Reibung zwischen den beweglichen Teilen reduziert und somit die Effizienz und Langlebigkeit des Uhrwerks erhöht.

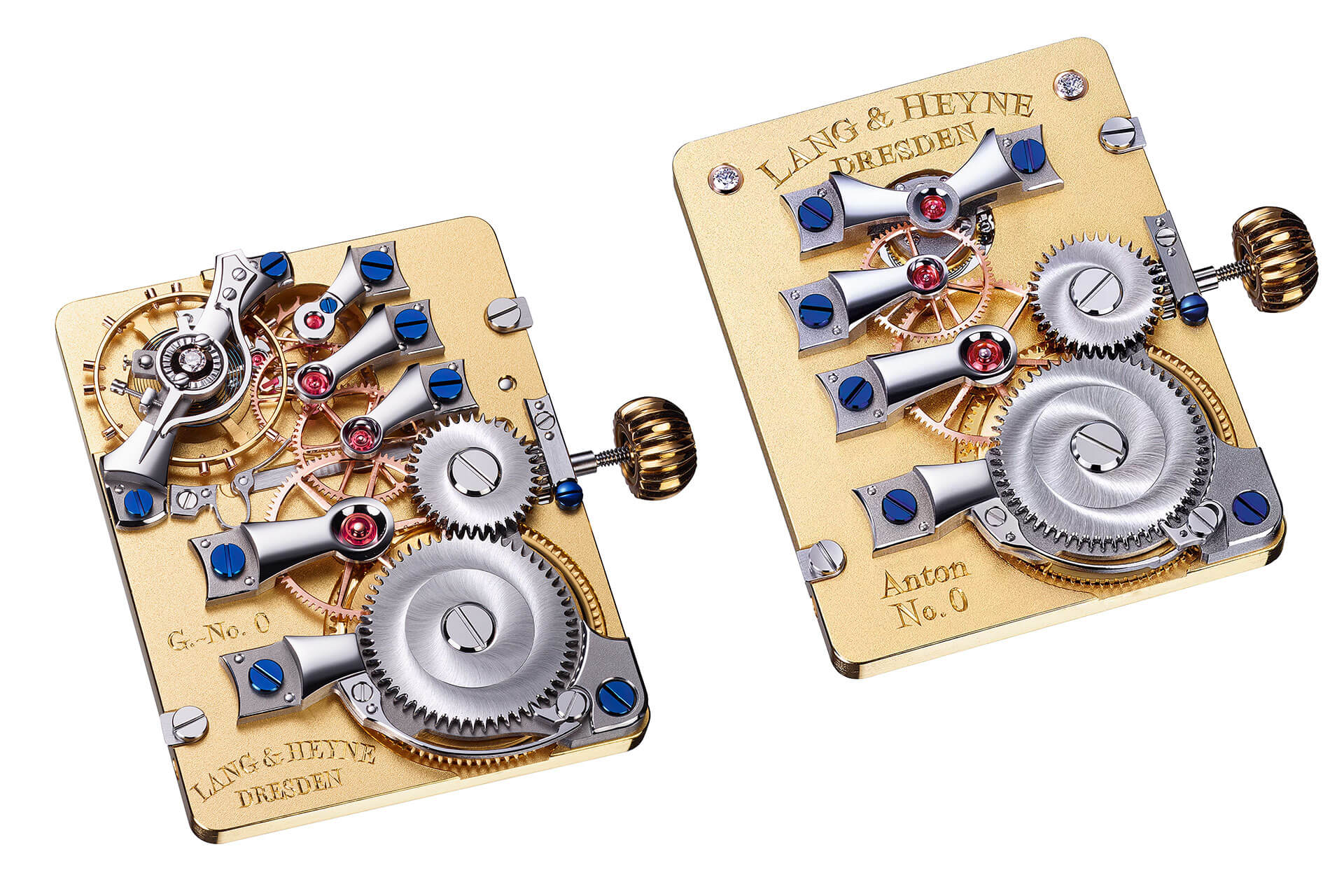

Um einen schönen Kontrast zu den oftmals grainierten Gestellteilen zu erhalten, werden die flachen Komponenten geschliffen und poliert. Alle möglichen Veredelungstechniken wie Kreisschliff, Sonnenschliff, Strichschliff oder Zinnpolituren kommen zum Einsatz. Für einen einzigen Kloben braucht der Finisseur gerne mal vier Stunden. Das Resultat kann der Träger dann in der besonderen Bauweise des Klobenwerks bewundern, das wie ich finde, einmalig ist und sehr charakteristisch für das Uhrenhaus Lang & Heyne.

Bei all der Liebe zum Detail müssen die Uhrmacher aber gleichzeitig die mechanische Seite im Blick haben. Wird zu viel wegpoliert, könnte das einen negativen Einfluss auf die Geometrie des Teils haben. Mechanik und Finish müssen immer im Einklang sein.

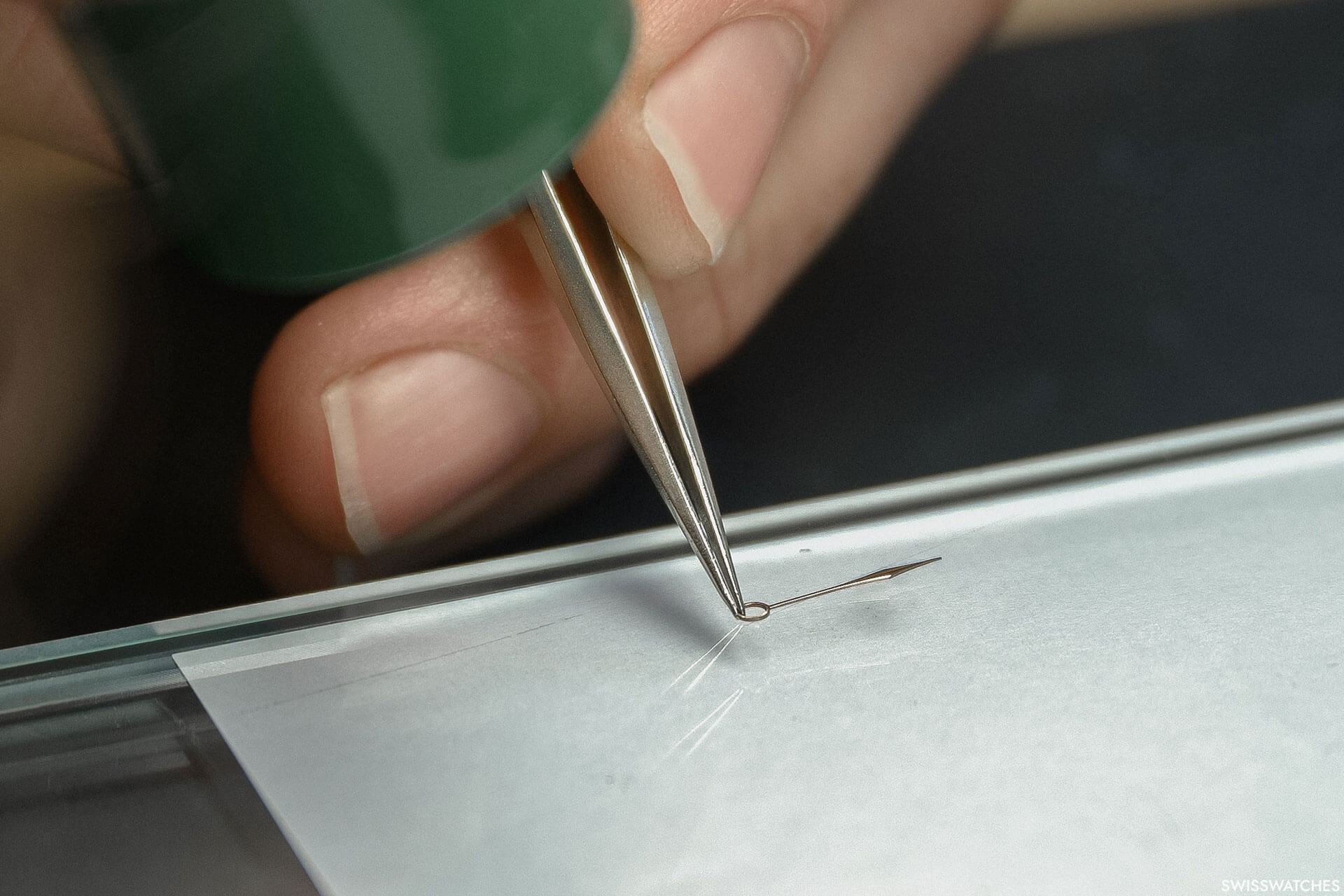

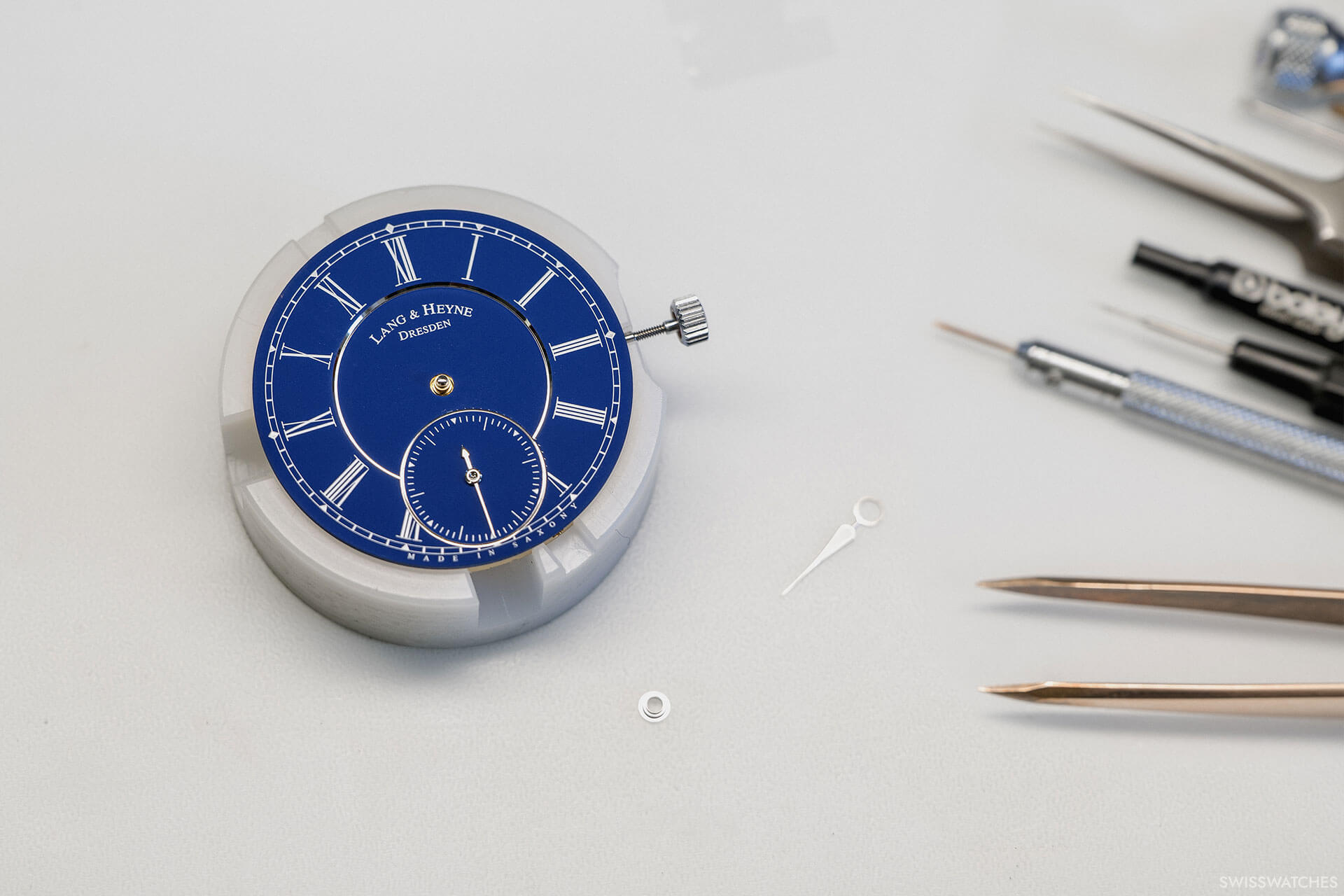

Ein weiteres Feld, das sehr charakteristisch für Lang & Heyne Uhren ist, ist die eigene Zeiger- und Zifferblattfertigung. In der Manufaktur werden für die verschiedenen Kollektionen Lanzettenzeiger, Kathedralzeiger, Birnenzeiger, Pike-Zeiger und sogar der sehr aufwendig handgravierte Louis-XV-Zeiger gefertigt. Um die Zeiger im Anschluss überhaupt bearbeiten zu können, ohne dass sie brechen, werden sie auf eine Halterung aufgelackt. Sie werden dann so lange geschliffen, bis sie dreidimensional sind. Seinen Glanz erhält der Zeiger dann durch das Polieren mit einem sogenannten „Schwabbel“ und Polierpaste.

Einer der Finisseure im Raum arbeitet gerade an einem Lanzettenzeiger für eine Einzelanfertigung für einen Kunden. Damit der Zeiger aber zum Gesamtbild der Uhr passt, muss er gekürzt werden, was bedeutet, dass der Finisseur den bauchigen Teil des Zeigers durch Schleifen und Polieren so weit nach hinten verlegen muss, dass die Proportionen wieder stimmen. Auch hier geschieht nichts nach dem Handbuch, sondern Improvisationstalent und jahrelange Erfahrung sind gefragt. Bis zu einem Jahr benötigt ein gelernter Uhrmacher, bis er sich eigenständig an den Zeigern versuchen kann. Doch es ist genau das, was die Uhrmacher hier bei Lang & Heyne reizt – die Möglichkeit, das Technische auch mal zu verlassen und an teilweise längst vergessenen oder zumindest kaum noch angewendeten Handwerkskünsten zu arbeiten.

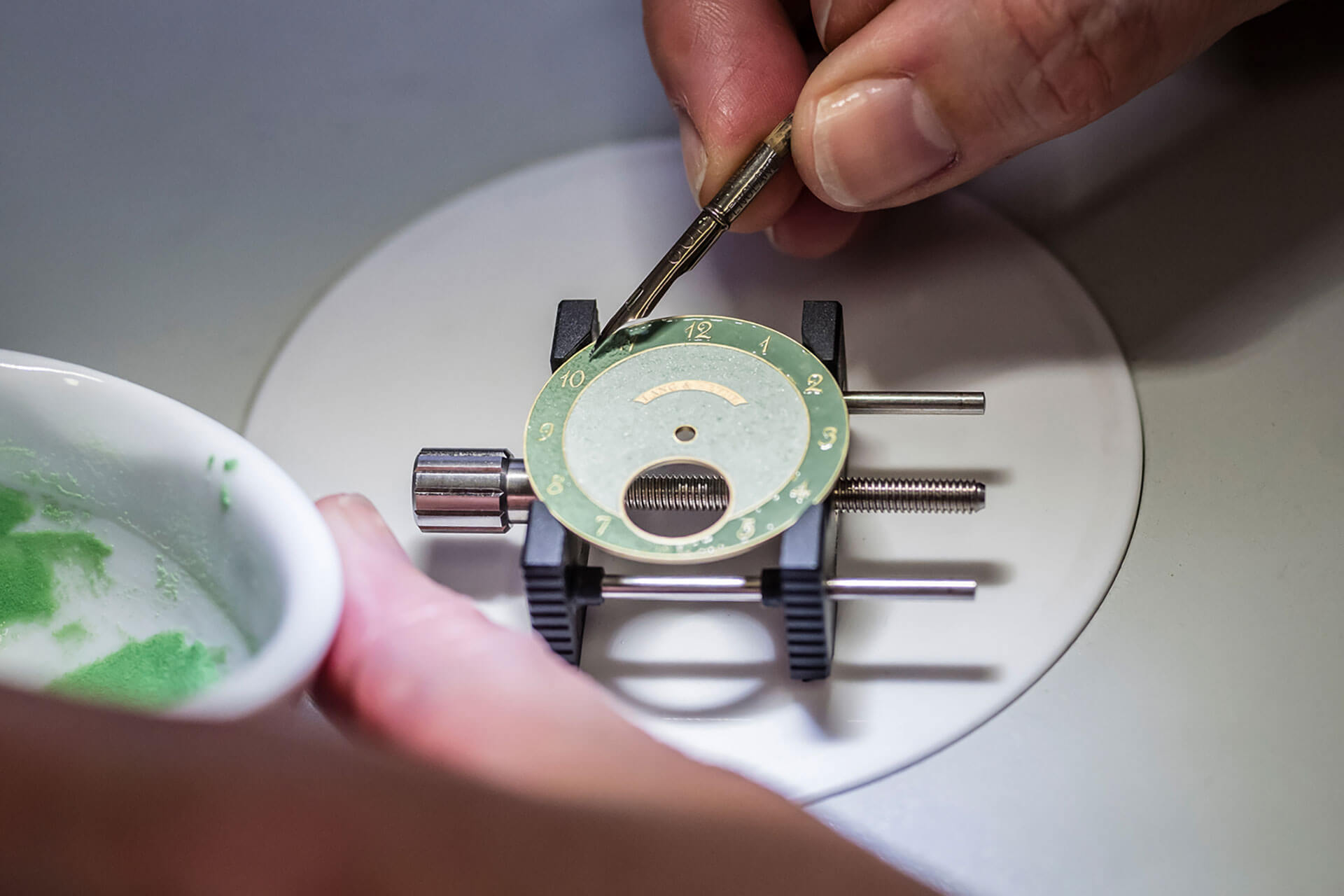

Bei den Zifferblättern setzt die Manufaktur den Fokus auf zwei Materialien: Emaille und Keramik, wobei die Keramik von einem externen Zulieferer zur Verfügung gestellt wird, aber in-house weiterverarbeitet wird. Die Keramikzifferblätter werden in-house auf Hochglanz poliert und die Skalen und Ziffern mit Berlac-Lack ausgelegt. Für die Emaille-Zifferblätter ist eine gelernte Porzellanmalerin im Haus, da die Verarbeitung schwierig und aufwendig ist. Denn beim Füllen der Emaille und dem mehrmaligen Ausbrennen dürfen keine Luftblasen und Verunreinigungen entstehen. Bei der Champlevé-Emaille werden unterm Mikroskop feine Emaillesplitter in eine Zifferblattform gesetzt. Wichtig hierbei ist, dass keine Zwischenräume entstehen, wo sich Blasen bilden könnten. Die Zifferblätter werden anschließend 3–4-mal gebrannt und die Oberflächen flachpoliert.

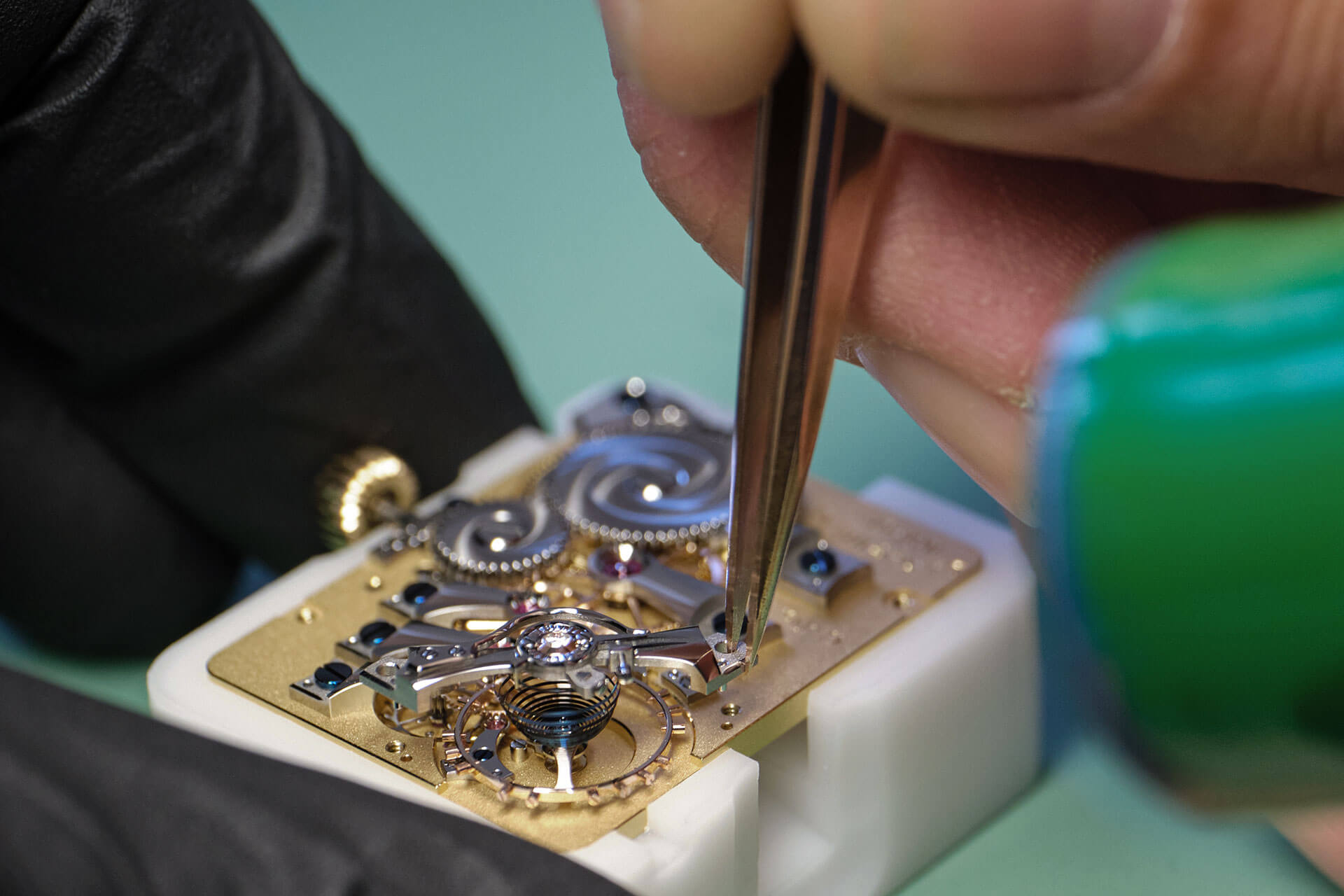

Die Vor- und Endmontage einer Lang & Heyne Uhr ist ein zeitaufwendiger und komplexer Prozess. Die Komponenten können nicht einfach zusammengesteckt und verschraubt werden, denn jede Komponente hat eine gewisse Toleranz und im Zusammenspiel beeinflussen sie sich gegenseitig, was den sogenannten Additionseffekt auslösen kann. Das bedeutet, dass sich die Toleranzen addieren und in Summe die zulässigen Maße überschreiten.

Zunächst werden die Aufzugskomponenten und die in Rubinen gelagerten Laufwerksräder eingesetzt. Der Uhrmacher justiert dabei die Spaltmaße mit höchster Präzision, um einen reibungslosten Lauf zu gewährleisten. Um einen exakten Gang zu erreichen, wir der Anker mit seinen Rubinpaletten, der die Unruh mit dem Räderwerk verbindet, so eingestellt, dass er mit dem Ankerrad sicher und reibungsarm eingreift. Unruh und Spirale werden so justiert, dass die Uhr in jeder Lage präzise läuft.

Um sich einmal den Dimensionen alleine für die Montage der Uhr bewusst zu werden: Die Vormontage des Kaliber 9 der Anton dauert rund eine Woche, die Endmontage dann noch mal einen Tag. Die Unruh Bestückung und Vorregulierung findet bereits vorher statt und nimmt noch mal rund vier Stunden in Anspruch.

Während der Montage wird die Uhr mehrmals auseinandergenommen, wodurch die Öle verschmiert werden und es zu Verschmutzungen kommen kann. Wenn bei der Vormontage alle Komponenten reibungslos ineinanderlaufen, wird das Uhrwerk erneut auseinandergenommen, gründlich gereinigt und geölt und unter sterilen Bedingungen neu montiert und feinjustiert. Abschließend erfolgt ein 14-tägiger Testzyklus.

Wer in Dresden den kulturellen Pfaden folgt, wird auf der Rückseite des zum Dresdner Residenzschloss gehörenden Stallhofs ein über 100 Meter langes Wandgemälde finden, auf dem mittels 23.000 Fliesen aus Meissner Porzellan die sächsischen Kurfürsten und Könige des Hauses Wettin zu sehen sind. Um diese sächsische Geschichte und auch Handwerkskunst zu feiern, sind die Uhrenmodelle bei Lang & Heyne nach Königen der 800-jährigen sächsischen Geschichte des Hauses Wettin benannt.

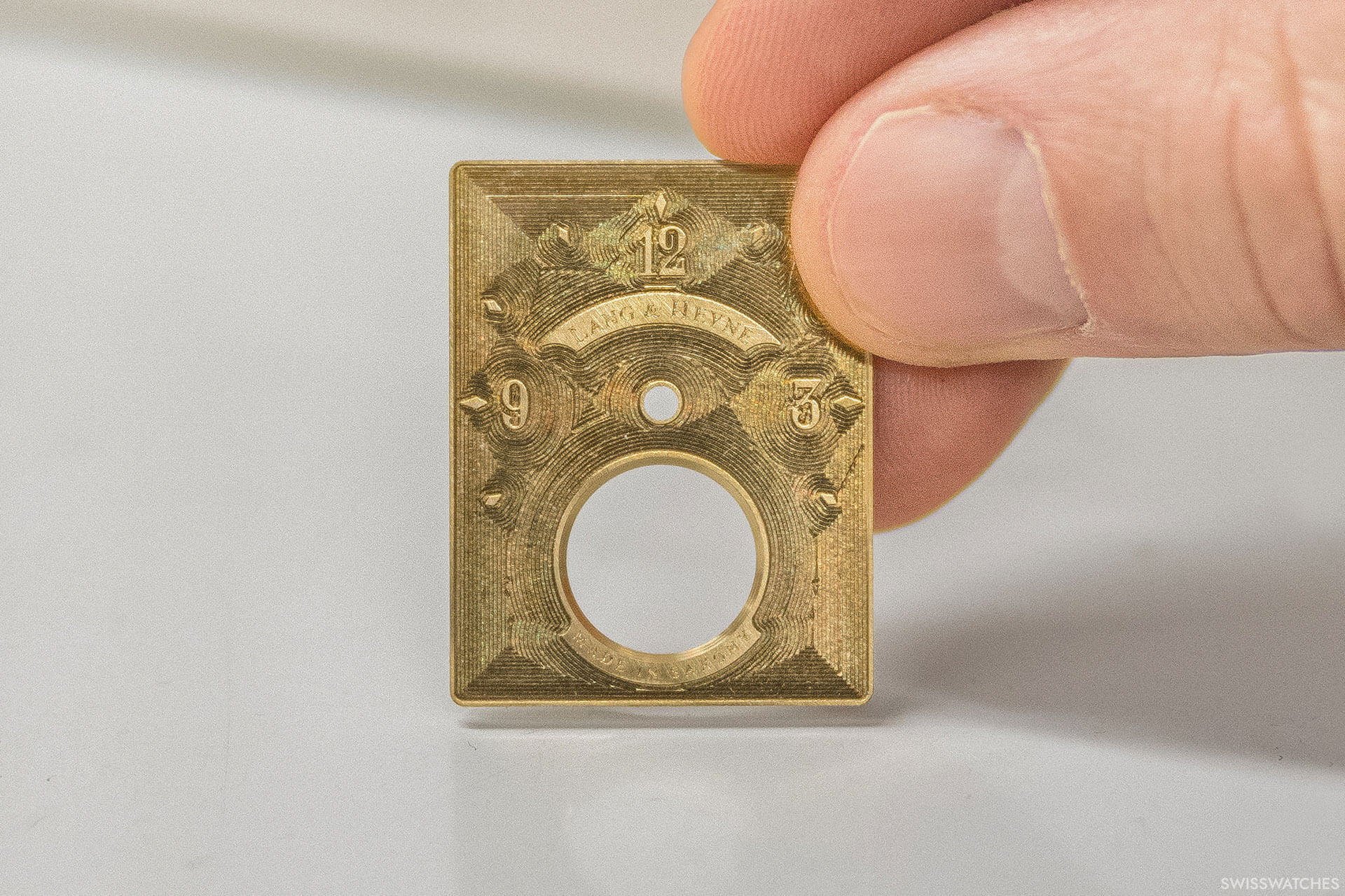

Somit haben die aktuellen Kollektionen Namen wie Georg, Anton, Friedrich II, Friedrich III, Friedrich August I oder Johann erhalten. Mit diesem Hintergrund wird auch klar, warum auf den Uhren „Made in Saxony“ vermerkt ist, und nicht etwa „Made in Germany“ oder „Made in Glashütte“, wie es andere deutsche Uhrmacher handhaben.

Modell Anton (links), Modell Friedrich II (rechts)

Modell Friedrich II (links), Modell Friedrich III (rechts)

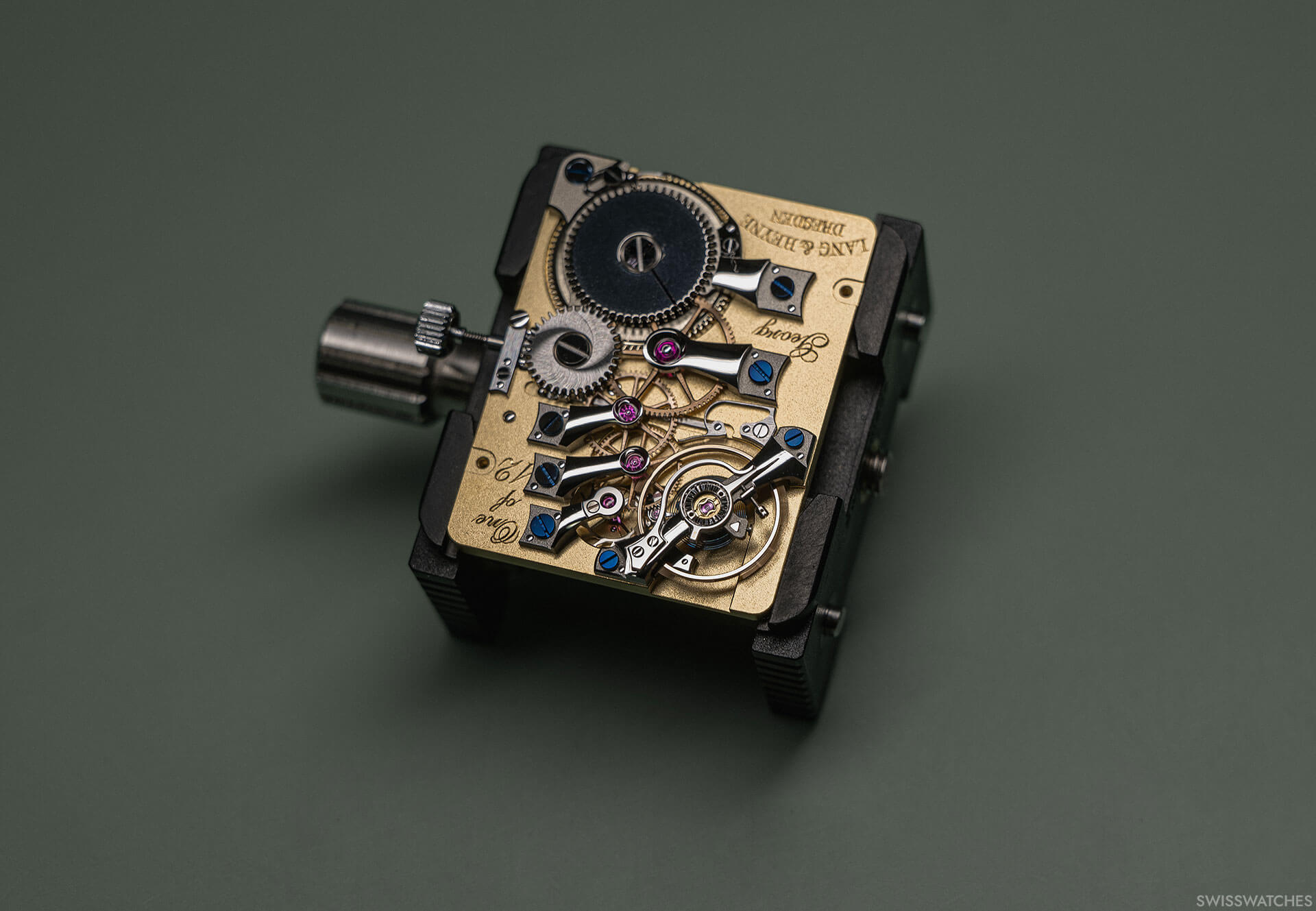

Neun eigene Kaliber hat die noch recht junge Manufaktur inzwischen entwickelt und hergestellt, davon sind die Werke (Caliber VIII & Caliber IX) in der Georg und Anton eckig. Zu den Funktionalitäten gehören neben Stunde, Minute, Sekunde auch Vollkalender mit Mondphase und Äquationsanzeige, Eindrücker-Chronographen, Sekunden-Remontoir oder ein fliegendes Tourbillon. Ein Werk mit Repetition oder Ewigem Kalender fehlt noch im Sortiment. Was aber nicht ist, kann ja noch kommen.

Modell Moritz mit seinem Caliber III

Caliber IV

Caliber VIII und Caliber IX

2021 traute sich dann Lang & Heyne mit der Hektor erstmals an eine sportliche Uhr aus Edelstahl heran. Gestellteile und Laufwerksräder bestehen sogar aus dem antimagnetischen Hightech-Material Arcap. Sie war in drei Zifferblatt-Varianten erhältlich und auf 99 Stück limitiert, die längst vergriffen sind. Selbst eine Kundschaft für überwiegend klassische Uhren möchte nun mal in ihrer Kollektion die eine sportliche Uhr haben, insofern war es für die Marke ein logischer und smarter Schritt, die Hektor ins Leben zu rufen. Eine Neuauflage der Hektor ist für Ende 2024 bereits in Planung.

Lang & Heyne Hektor

Für alle anderen Gehäuse werden neben Edelstahl auch Edelmetalle wie Roségold oder Platin verwendet. Seit 2016 ist jede Lang & Heyne Uhr sogar mit einem Räderwerk aus Roségold ausgestattet. Die Kombination aus Gold (Rad) und Stahl (Trieb) zeigt verbesserte Reibungsverhältnisse als andere Materialpaarungen. Das Caliber VI der Friedrich II und III wurde 2022 in Titan vorgestellt. Das Werk in seiner ungewöhnlichen Materialität verfügt zudem über ein Remontoir mit einer springenden kleinen Sekunde auf 6-Uhr.

Lang & Heyne Friedrich III

Wer sich in Deutschland oder international für einen Lang & Heyne Zeitmesser interessiert, der hat die Möglichkeit, sich bei sehr selektiv ausgesuchten autorisierten Partnern vorzustellen. (kommt ja nicht vor) oder er schreibt Lang & Heyne direkt eine Anfrage für sein Wunschmodell und Vorstellung der Konfiguration. Doch da die Stückzahlen ohnehin so stark begrenzt sind, dürften laut Unternehmen ohnehin immer nur einige wenige Uhren im Umlauf sein, weltweit. Es ist daher mit Wartezeiten zu rechnen.

Wo bei anderen Manufakturen Sonderanfertigungen und Unikate nur ganz besonderen Anlässen und Kunden vorbehalten sind, gehört die Königsdisziplin der Uhrmacherei bei Lang & Heyne zu einem wesentlichen Bestandteil ihrer Arbeit. Sogar ein Großteil der Uhren, welche die Manufaktur verlassen, sind Unikate, die auf Kundenwunsch entstehen. Trotzdem müssen die Wünsche des Kunden immer auch zu den Vorstellungen von Lang & Heyne passen und die DNA der Marke respektieren. Zu den gängigen gestalterischen Möglichkeiten gehören Gravuren im Werk, Gehäusebodendeckel mit Gravuren, Steinbesatz in der Krone, aber auch verschiedene Zeiger- und Zifferblattvarianten.

Sonderanfertigung einer Moritz

Erst kürzlich hat die Manufaktur für einen Kunden ein Einzelstück aus der Kollektion Friedrich III ausgeliefert, welchem der neue Besitzer den Namen „Terra“ gab. Das Champlevé-Emaille-Zifferblatt wurde in drei Nuancen von Jadegrün gefertigt. Passend dazu ist in die Krone ein grüner Jadestein eingelassen, und die synthetischen Rubinlagersteine sind ebenfalls grün. Das Gehäuse und die handgefertigten Kathedralzeiger bestehen aus Roségold. Eine weitere Besonderheit des Einzelstücks sind die schwarzpolierten Schrauben, die allerdings nicht wie sonst üblich gebläut wurden. In das Uhrwerk wurde „pièce unique“ und „Terra“ eingraviert.

Sonderanfertigung Friedrich III Terra

Ein weiteres uhrmacherisches Highlight präsentierte Lang & Heyne mit der Augustus im Jahr 2014, eine Sonderanfertigung, dessen speziell konstruiertes Caliber VII seinen Träger an besondere Ereignisse mechanisch erinnert. Dazu wurde das Uhrwerk mit dem Kunden zusammen auf die Jahrestage von zwölf besonderen Personen oder Ereignissen/Jubiläen programmiert, die dann am entsprechenden Datum mit entsprechendem Namen oder Ereignis angezeigt werden.

Sonderanfertigung Augustus

Eine weitere spannende Sonderanfertigung, die zwar nicht auf individuellen Kundenwunsch entstand, aber in limitierter Auflage von fünf Zeitmessern erschien, wurde letztes Jahr mit der Anton Manufaktur Edition präsentiert. Das Zifferblatt besteht aus schwarzer Keramik auf einer dunkelgrauen, givre-finissierten Grundplatine mit Pike-Zeiger. Das Besondere dieser Uhr ist sicherlich die offen gestaltete Grundplatine, bei der das fliegende Tourbillon in einer neuen Perspektive erscheint und noch mehr zur Geltung kommt. Für dieses Kunstwerk erhielt Lang & Heyne erst kürzlich den Inhorgenta Award 2024 in der Kategorie „Luxury Watch of the Year“.

Lang & Heyne Anton Manufaktur Edition, limitiert auf 5 Stück

Wer eine Einzelanfertigung bei Lang & Heyne in Auftrag gibt, darf seine Uhr selbstverständlich auch selbst in der Manufaktur abholen – inklusive Manufakturführung – und kann sich selbst davon überzeugen, dass „Born in Saxony“ kein plumper Slogan ist, sondern ein echtes Versprechen. Und vermutlich wird es Ihnen danach genauso gehen, dass Sie die Feinuhrmacherei mit anderen Augen betrachten werden. Eine Uhr ist dann am wertvollsten, wenn sie nicht nur ein Schmuckstück, sondern auch ein Geschichtenerzähler ist.