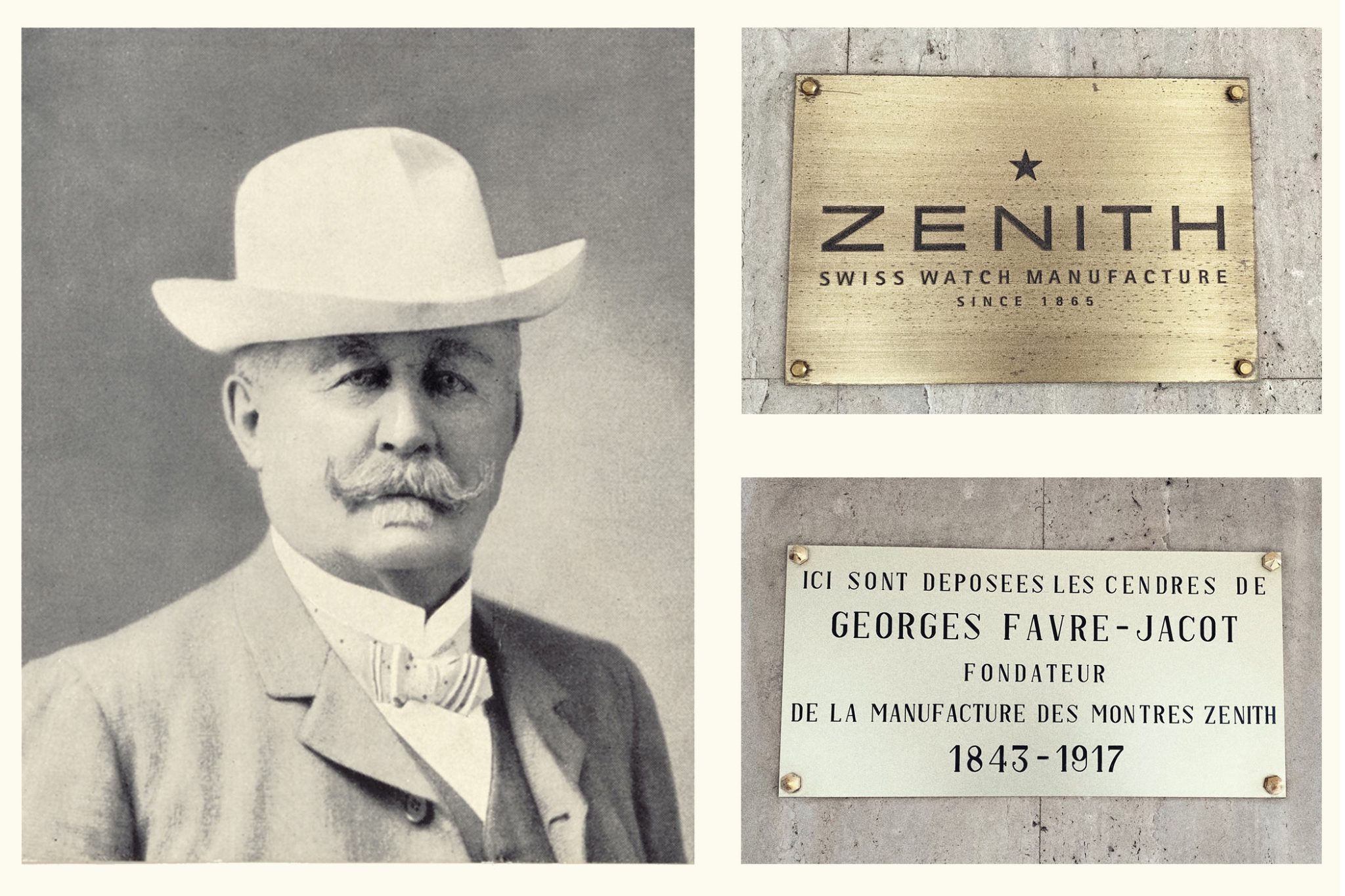

Wer mit 9 Jahren beschließt die Schule zu verlassen, der ist entweder akademisch ungeeignet, oder er hat bereits ziemlich früh erkannt, worin seine Berufung liegt. George Favre-Bulle muss bereits als Kind ein Visionär gewesen sein, denn er hatte größere Pläne, als jahrelang seine Zeit damit zu verschwenden, die Schulbank zu drücken. Mit zarten 13 Jahren macht er sich bereits selbstständig und widmet sich der Uhrmacherei. Mit 20 Jahren heiratet er die Uhrmacherin Louise-Philippine Jacot-Descombes und war fortan unter dem Namen Georges Favre-Jacot bekannt. Mit gerade einmal 22 Jahren, im Jahr 1865, gründet er in Le Locle die „Fabrique Georges Favre-Jacot“, die später dann in die Uhrenmarke Zenith umbenannt wurde, so wie sie heute allgemein bekannt ist. Bis dahin fertigte Favre-Jacot Präzisionstaschenuhren, Marinechronometer und Armbanduhren, die mit den verschiedenen Namen seines Unternehmens signiert waren.

Georges Favre-Jacot

Die Wiege der Uhrmacherei

Wer in Le Locle ankommt, der findet ein unscheinbares kleines Städtchen im Nauenburger Jura vor. Doch hier oben auf 1000 Metern über dem Meeresspiegel entstand zusammen mit dem benachbarten La Chaux-de-Fond in den letzten 150 Jahren das, was man heute als die Wiege der Uhrmacherei bezeichnet. Seit 2009 gehören die beiden Städte zum UNESCO Weltkulturerbe.

Das ganze Ausmaß der Schaffenskraft von Favre-Jacot wird im Empfangsraum der Manufaktur deutlich. Eine große Kopie zeigt die vielen Fabrikgebäude, die Favre-Jacot ab 1865 errichten ließ – und die wir während unseres Rundgangs noch besichtigen sollten. Inmitten ragt ein großer Schornstein in den Himmel, der uns bei der Ankunft bereits aufgefallen war. Gab er schon damals metaphorisch betrachtet die Richtung vor, bevor der Firmenname überhaupt gefunden war? Immer höher hinauf, Richtung Zenith? Schließlich diente er als Ventil für die von Favre-Jacot errichteten Dampfmaschinen, die nicht nur die Fabrik, sondern die ganze Stadt mit Strom versorgte. Auf den ersten Blick erinnert die Fläche auf der großen Kopie an eine riesen Produktionsstätte für schwere Maschinen. Für die damalige Zeit war ein derartiges Produktionsgebäude im Herzen der Schweizer Uhrenindustrie völlig neu. Doch Favre-Jacot wollte die Dinge ändern und hatte ein neuartiges Konzept entwickelt: die Manufaktur.

Kopie des Firmengeländes um 1865

Die Idee

Wie kamen die Uhrmacher überhaupt ins Jura? Mitte des 16. Jahrhunderts wurden in Frankreich calvinistische Protestanten, auch Hugenotten genannt, vertrieben und flüchteten nach Genf. Allen voran Johannes Calvin – seine Anhänger folgten ihm dorthin. Viele davon waren Goldschmiede oder Uhrmacher, ein in Frankreich zu dieser Zeit längst etablierter Beruf. Im Schweizer Jura lebten überwiegend Bauern, die in den langen Wintermonaten auf rund 1000 Metern ihrer Landwirtschaft nicht nachkommen konnten und sich einen Nebenverdienst suchen mussten. So brachten die in Genf ansässigen Uhrmacher Setzkästen mit Werkzeugen ins Jura, wo die Bauern über die Wintermonate ihre Stuben in kleine Werkstätte umfunktionierten und Werksteile fertigten.

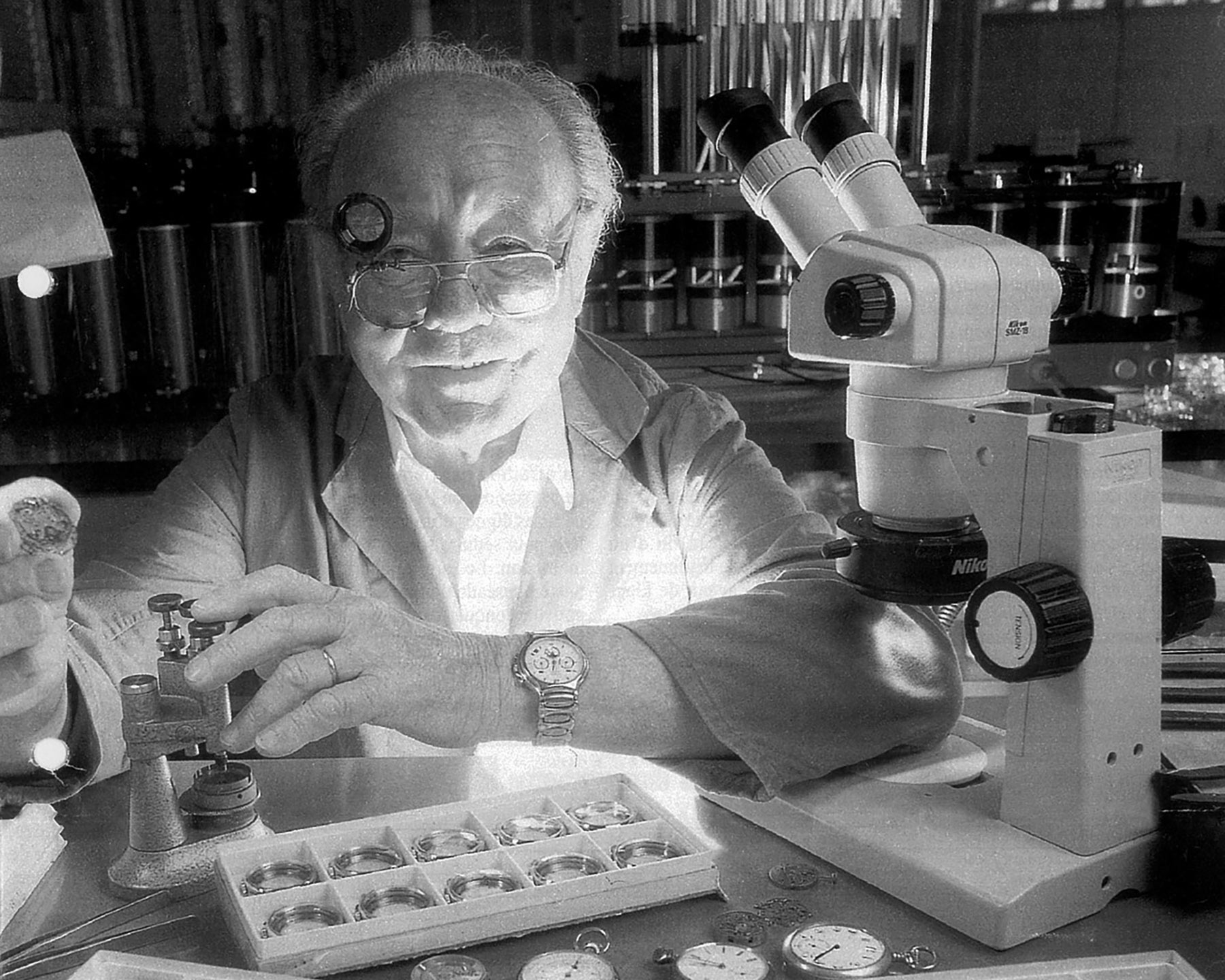

Ein Uhrmacher an seinem Arbeitsplatz, Vallée de Joux © Musée de l’Elysée, Lausanne

Die diversen Uhrenteile wurden also letztendlich von vielen individuellen Handwerkern aus der Region hergestellt und zugeliefert. Der gerade einmal 22-jährige Favre-Jacot hatte eine Vision; er wollte alle Gewerke zur Herstellung einer Uhr unter einem Dach vereinen. Die Idee einer vertikalen Integration zog bessere Arbeitsbedingungen mit sich – die hellen und modernen Räumlichkeiten sowie ein sicheres Einkommen gefielen den Menschen in der Region.

Eine Uhrmacherdrehbank aus der zweiten Hälfte des 19. Jahrhunderts

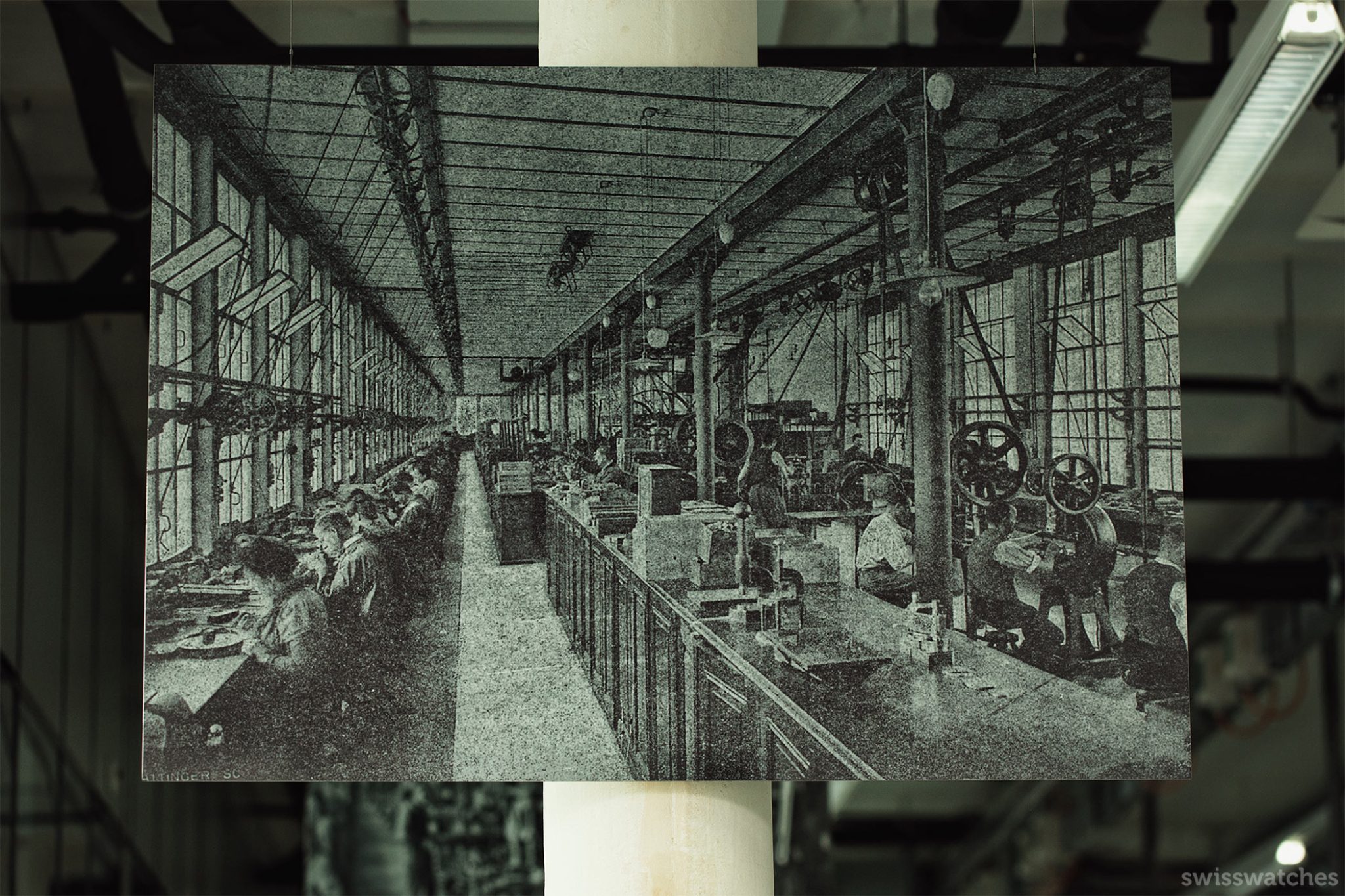

Favre-Jacot lässt also auf einer Fläche von 17.000 m2 Hallen mit großen Fenstern bauen, unweit der Eisenbahnverbindung des Ortes, um den Import und Export von Materialien zu beschleunigen. Die einzelnen Gebäude sind durch überdachte Flure miteinander verbunden, damit die Uhrmacher problemlos bei jeder Witterung innerhalb der Fabrik im Austausch waren. Einen weiteren Anreiz schuf Favre-Jacot, in dem er seine Mitarbeiter in verschiedenen Aufgaben schulte, damit keine Monotonie aufkam. Es herrsche also ein reges Treiben in den Firmenhallen, was den Menschen durchaus besser gefiel, als sozial abgekapselt in ihren Berghütten vor sich hinzuarbeiten. Die Manufaktur wuchs und gedieh. Und fast 100 Jahre später stellten hier rund 1000 Angestellte rund 350.000 Uhren jährlich her.

Die Fabrikgebäude sind durch überdachte Flure miteinander verbunden

Zenith heute – vertikal gedacht und ökologisch verantwortlich

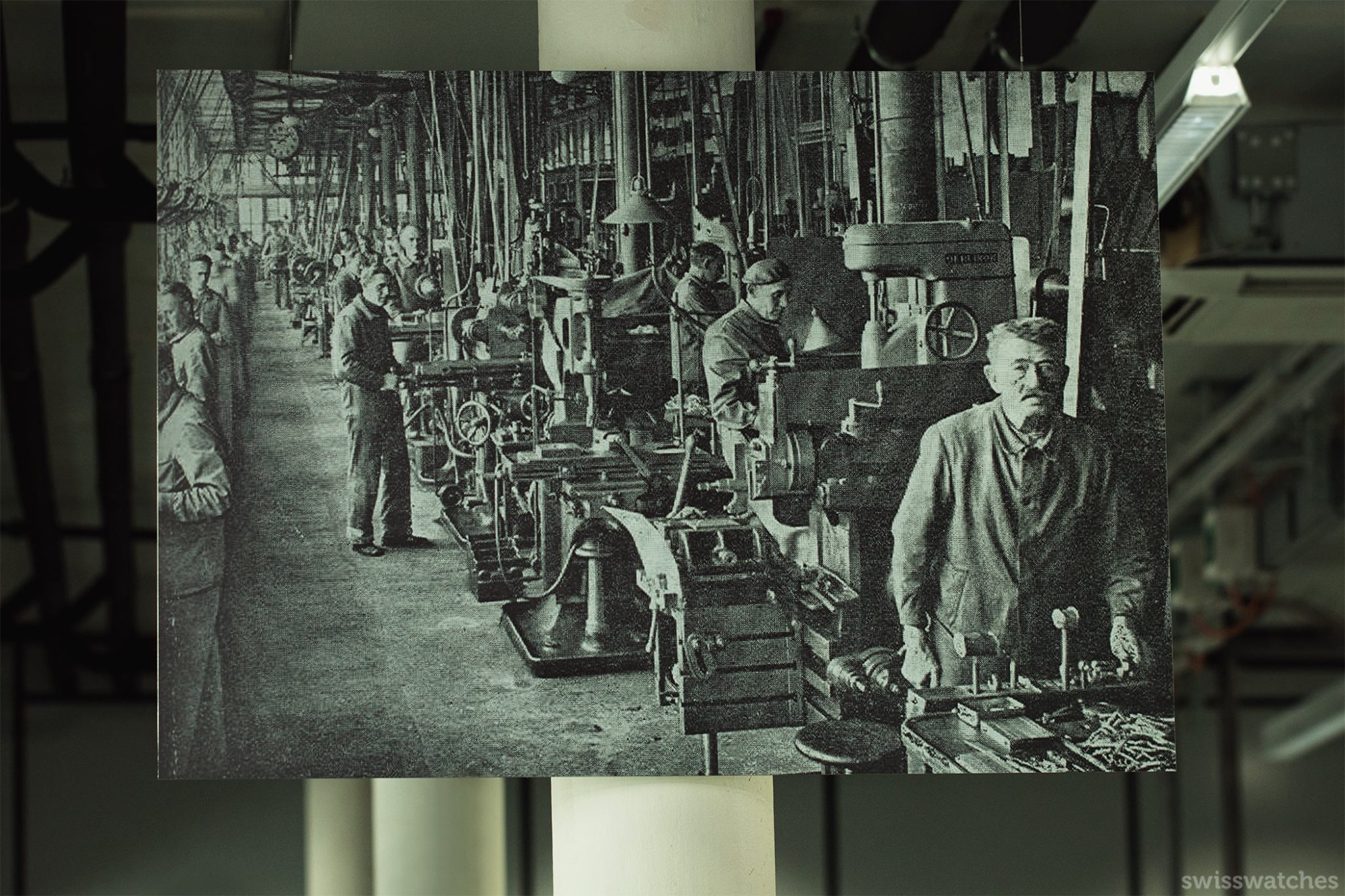

Weitere fast 60 Jahre und eine heftige Uhrenkrise später arbeiten hier noch rund 250 Mitarbeiter und stellen im Jahr rund 20-25.000 Uhren her. Alle Gebäude auf der historischen Nachbildung im Empfangsbereich der Manufaktur sind auch heute noch im Besitz von Zenith und bieten nicht nur den Mitarbeitern Platz, sondern auch den vielen hochtechnisierten Maschinen, die inzwischen eine immer größere Rolle spielen, um den Ansprüchen der heutigen Kundschaft gerecht zu werden. Die teilweise über 100 Jahre alten Gebäude wurden 2012 mit Hilfe der LVMH Gruppe, zu der Zenith gehört, aufwendig renoviert. In den großen Hallen, in denen heute die CNC Maschinen brummen, liegt immer noch der industrielle Aufschwung vergangener Tage in der Luft. Große Fotografien erinnern daran. Und in den Hausfassaden unterm Dach ist immer noch der Schriftzug des Gründers zu sehen, der hier vor knapp 150 Jahren in den Stein gemeißelt wurde.

Bei so viel Nostalgie darf man aber den Blick auf das Neue nicht verlieren, was mit der Renovierung im Jahr 2012 begann. 80% der Ressourcen in der Manufaktur werden recycelt. Ein ausgeklügeltes Wärmekonzept nutzt zur Beheizung der Räume die Wärme, die durch die Maschinen entsteht. Dreifach verglaste Fensterscheiben hindern im Winter wiederum die Wärme davor, zu entweichen. Wasser, das für die Reinigung von Komponenten und Kühlung der Maschinen genutzt wird, wird aufbereitet zurück in den Kreislauf gebracht. Vertikal gedacht bedeutet heute eben auch ökologisch verantwortlich zu agieren.

Manufaktur-Know-How

Zenith ist auch heute eine vollständig integrierte und weitestgehend autarke Manufaktur. Alle Werke werden in-house produziert. Lediglich Komponenten wie Spiralfeder, Rubine oder Schrauben und ein paar weitere Komponenten werden von externen Herstellern zugeliefert. Das ist bemerkenswert viel Manufaktur-Know-How, bedenkt man, dass selbst die unabhängigsten Uhrmacher auf externe Dienstleister für die Beschaffung dieser Komponenten zurückgreifen.

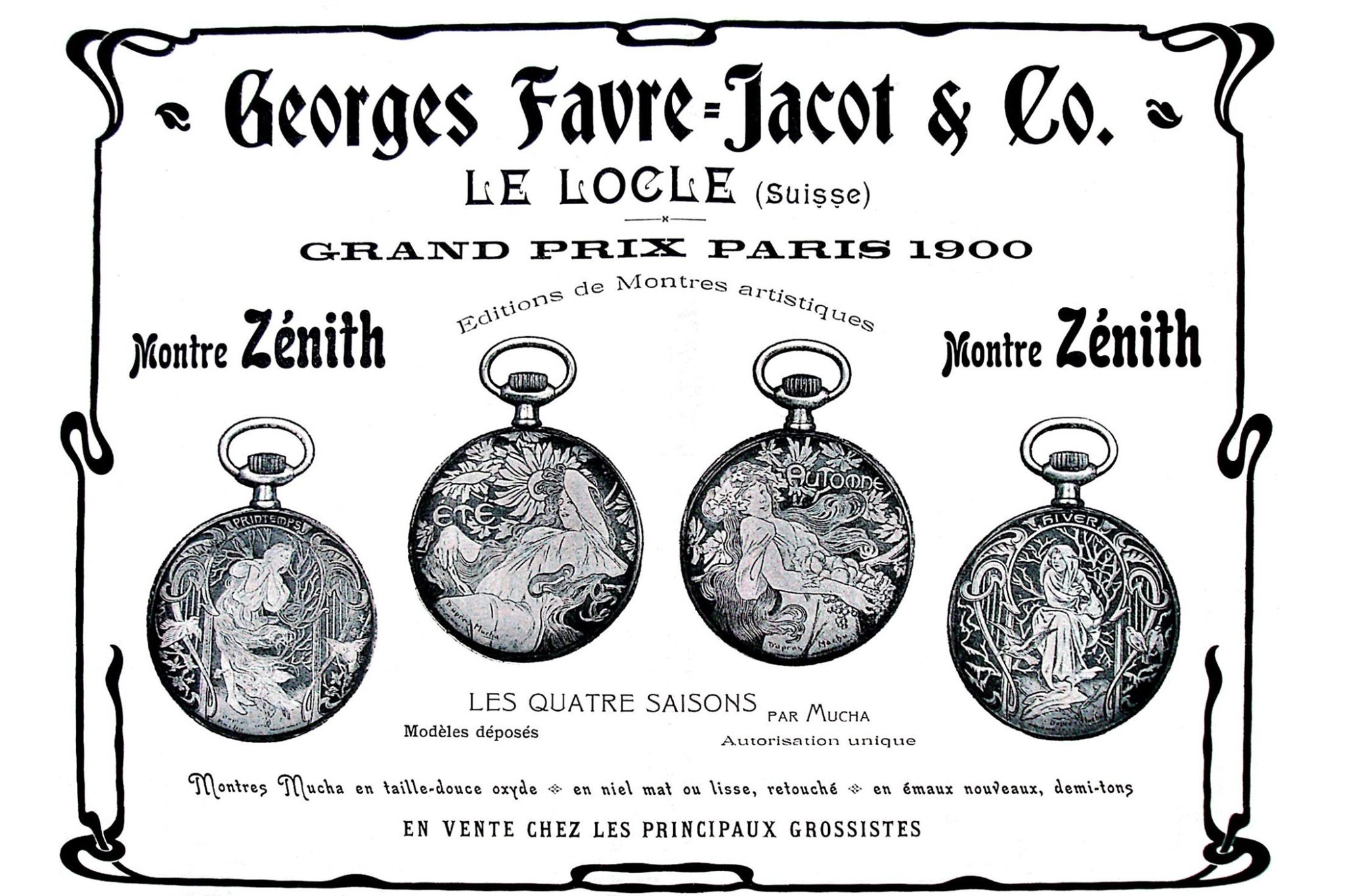

Die Basis für das heutige Savoir-Faire lieferte Favre-Jacots, der sich rasch mit Präzisionstaschenuhren und Chronometern einen Namen machte und sämtliche Preise mit ihnen abräumte. Im Jahr 1900 wurde Zenith auf der Pariser Weltausstellung für das gleichnamige Kaliber „Zenith“ mit dem Grand Prix ausgezeichnet. Favre-Jacot nannte das Werk „Zenith“, da er davon überzeugt war, dass es besser war als alle jemals produzierten Werke. 1911 wurde die ganze Firma dann schließlich in den Namen Zenith umgetauft. Auch seine vielen Marine Chronometer, allen voran das Kaliber 135 und 5011, heimsten eine Reihe an Preisen ein. Die offizielle Schweizer Zeitmessung richtete sich sogar nach einem Regulator von Zenith, der als Anhaltspunkt für die präzise Zeitmessung genutzt wurde.

El Primero – der erste Chronograph mit Automatikaufzug

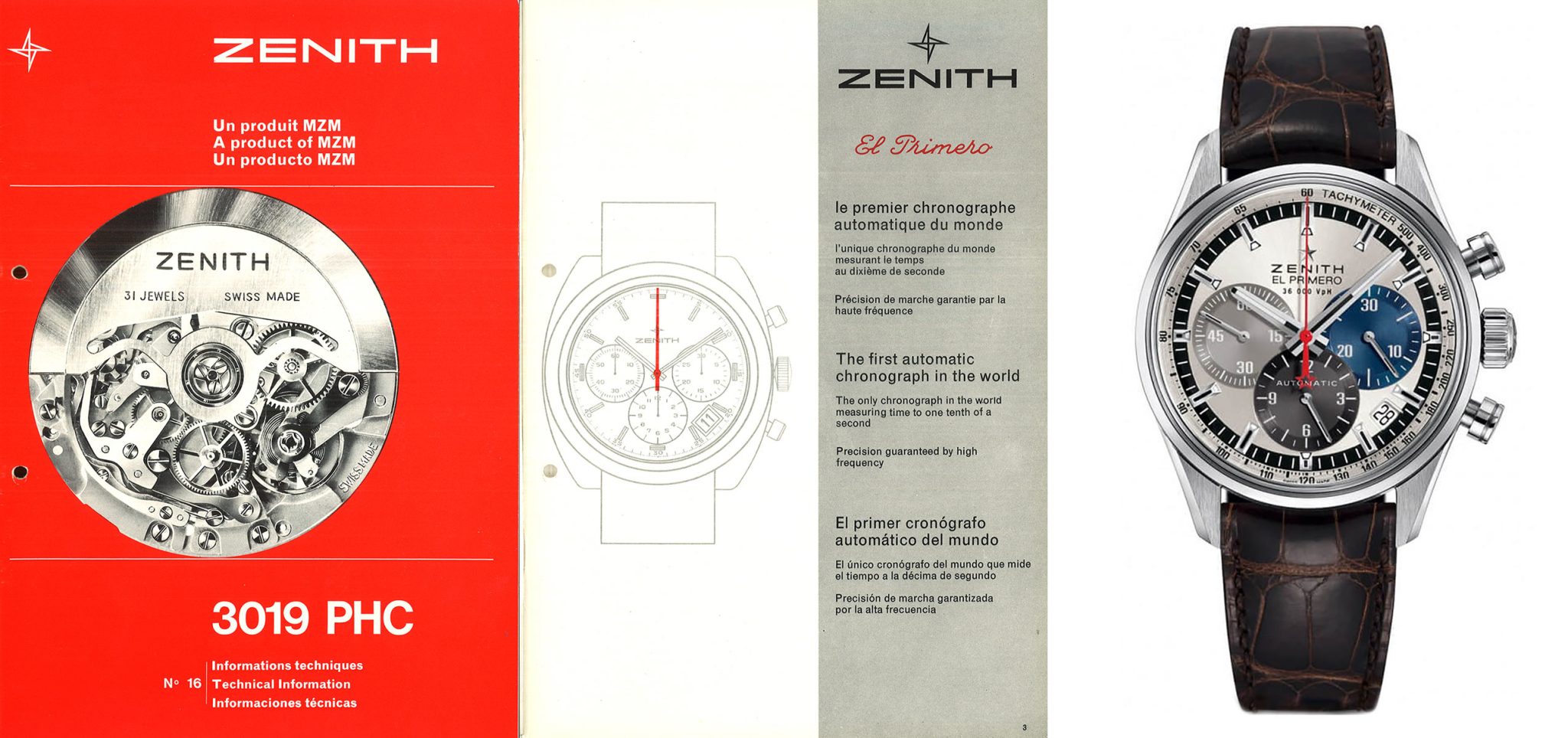

Zum 100-jährigen Firmenjubiläum verfolgte man bei Zenith ein ganz besonders ehrgeiziges Ziel. Man wollte den weltweit ersten vollständig integrierten Automatikchronographen vorstellen. Armbanduhren mit Automatikaufzug waren zu dieser Zeit zwar längst etabliert, doch es gab keinen automatischen Chronographen. Die Führungsetage bei Zenith wollte allerdings kein bestehendes Kaliber lediglich mit einem aufgesetzten Modul ergänzen – es musste ein komplett neues Werk entwickelt werden, so der Anspruch. Man entschied sich für einen Hochfrequenzschwinger, um eine größere Präzision zu gewährleisten. Es entstand das El Primero Kaliber mit 36.000 Halbschwingungen pro Stunde.

Zenith El Primero Kaliber 3019 PHC, 1969

Das Ziel, die Weltneuheit pünktlich zum 100. Geburtstag zu präsentieren, verfehlten sie knapp. Inzwischen tüftelten auch weitere Unternehmen wie Hamilton-Buren, Breitling, Heuer oder Dubois Dépraz am ersten Hochfrequenzchronographen mit automatischem Aufzug. Es herrschte also ein enormer Wettbewerbsdruck. Und obwohl alle Mitstreiter im selben Jahr ihre neuen Werke fertigstellten, war Zenith ein Ticken schneller und die erste Marke, die schließlich am 10. Januar 1969 bei einer Pressekonferenz in Le Locle die El Primero präsentierte.

Erste Zenith El Primero Uhr, 1969

Hinter den Kulissen

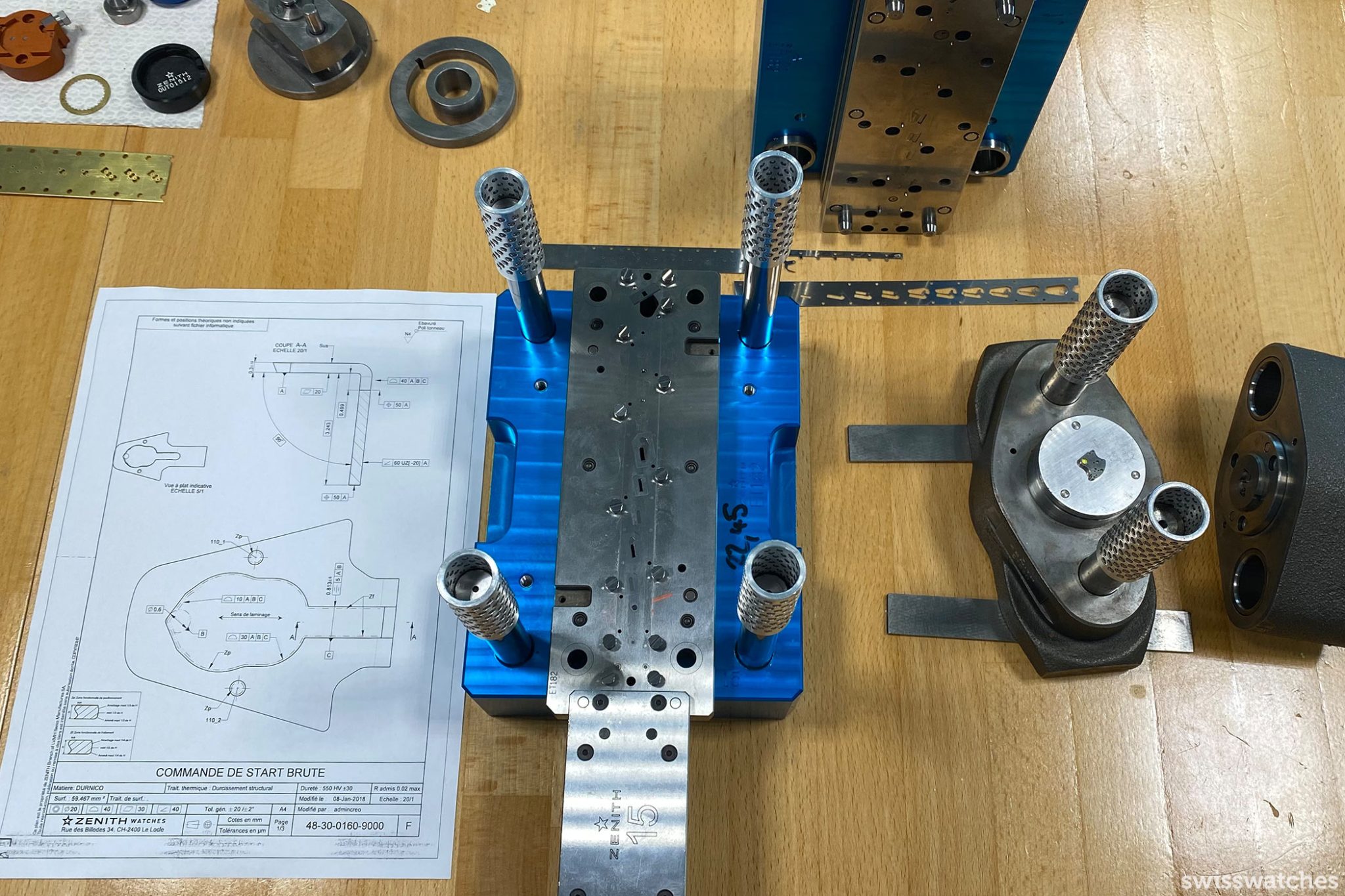

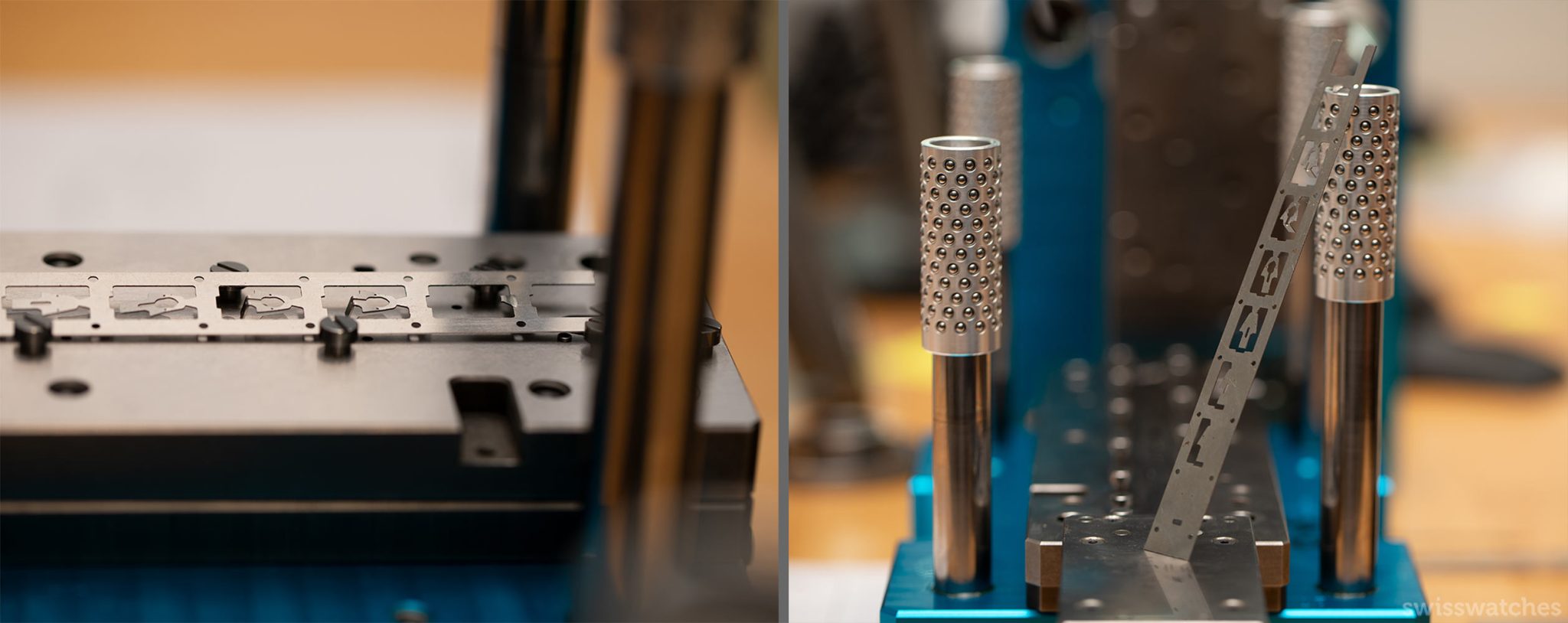

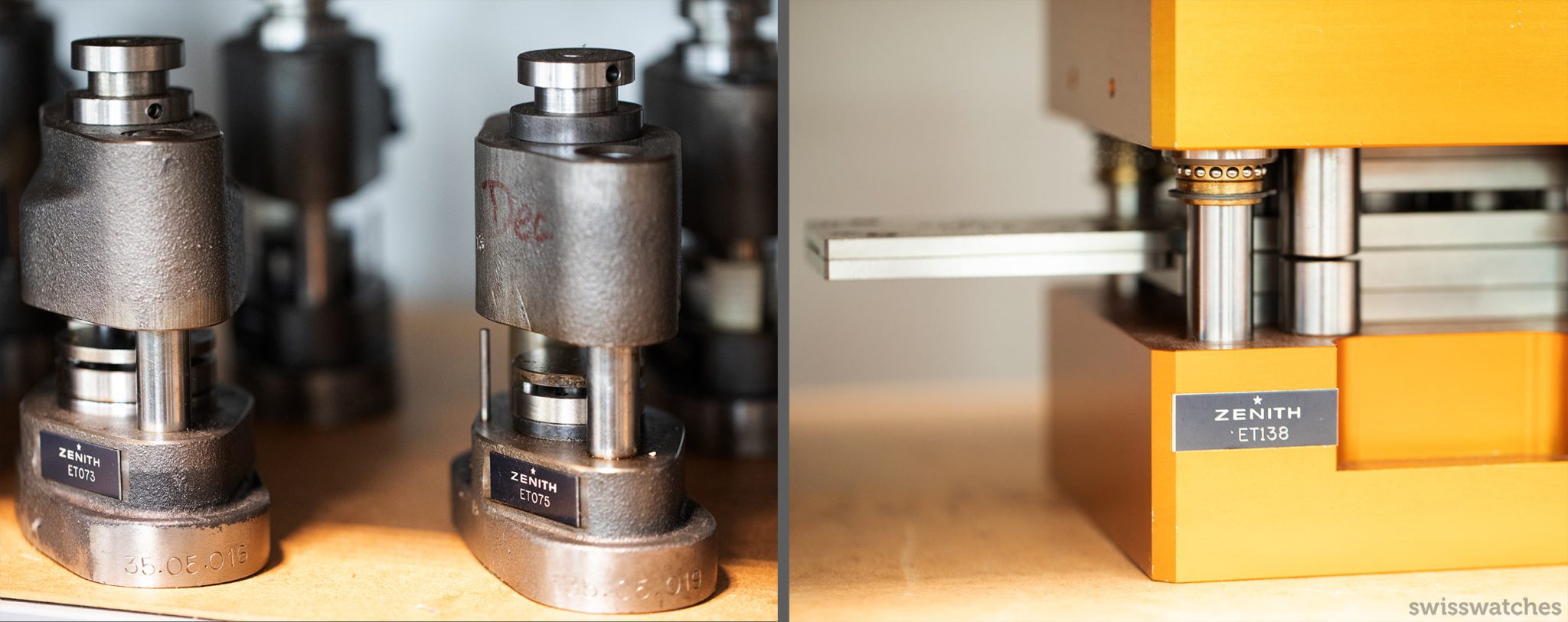

Welchen Aufwand man für die Herstellung eines solchen in-house produzierten Werkes aufbringen muss, wird im Mechanik-Department der Manufaktur deutlich. Hier stehen unzählige Pressen aus massivem Gusseisen – jede einzelne für eine bestimmte Werkskomponente. Um sie den verschiedenen Werken zuordnen zu können, sind sie farblich markiert. Die lilafarbenen Pressen sind für das Werk der originalen El Primero gedacht, die grünen Pressen für das Werk der Defy El Primero 21. Rund 150 Pressen sind allein für die Produktion des El Primero Werks notwendig. Und nicht nur die Werke, sondern sogar die Pressen werden von Zenith im eigenen Haus hergestellt. Und trotzdem kostet so ein „Stamping Tool“ um die 40.000 Euro und 300 Arbeitsstunden. Das macht bei 150 Pressen für ein Werk rund 6 Millionen Euro nur für eine Werksfamilie. Wer es jetzt noch nicht verstanden hat, warum seine mechanische Uhr einen bestimmten Preis hat, der sollte sich lieber ein anderes Hobby suchen.

Ein etabliertes Uhrenhaus wie Zenith überlässt die gestanzten Werkskomponenten natürlich danach nicht einfach ihrem Schicksal. Im Department für Dekoration werden sie von Hand mit Perlage (Perlenschliff) Anglage (anglieren von Kanten), Côtes de Genève und weiteren Veredelungen dekoriert. Auch Komponenten, die der Träger gar nicht sieht. Mit einer Engelsgeduld entfernt eine Mitarbeiterin winzige Restpartikel, die beim Bearbeiten der Pressen und CNC Maschinen entstehen. Das ist wichtig, damit bei der weiteren Verarbeitung jede noch so winzige Schraube auch einwandfrei passt.

Vertrauen ist gut, Kontrolle ist besser!

Jedes Werksteil, und das sind mehrere Hundert pro Uhr, darf bei der Produktion eine gewisse Toleranz nicht überschreiten. Wir sprechen hier von Abweichungen im Mikrometer-Bereich. Die Mitarbeiter im Quality Control Department nehmen eine fest vorgeschriebene Anzahl an Stichproben aus einer Charge und kontrollieren, ob sich die Abweichung innerhalb der Toleranz bewegt. Auf einem langen Papierzettel, der an eine Kassen-Bon-Rolle erinnert, stehen die Messzahlen der einzelnen Komponenten. Liegt ein Teil über der Toleranz, wird erstmal von Hand nachgearbeitet. Ist ein bestimmter Prozentsatz fehlerhaft, wird die komplette Charge kontrolliert. Wenn sich hier winzige Ungereimtheiten einschleichen, hat das später umso größere negative Auswirkungen bei der Weiterverarbeitung. Darauf sind die Mitarbeiter sensibilisiert. Unter den Uhrmachern herrscht das Sprichwort: „The latest that touches the parts is the responsible”.

Charles Vermot und Rolex

Und dann ist da noch der heilige Dachboden. Die Seele der Manufaktur. Denn ohne den darin aufbewahrten Schatz, gäbe es die Marke vermutlich heute nicht mehr. Die Geschichte ist filmreif – fast zu schön um wahr zu sein, doch hier kann man sie hautnah erleben. Es handelt sich um die alten Requisiten der Marke, die ein Mann namens Charles Vermot hier in den 1970er Jahren versteckte, da die mechanische Uhr durch die aufkommende Quarzkrise ausgedient zu haben schien. Die US Firma Zenith Radio Corporation übernahm 1971 Zenith und setzte alles auf die elektronische Uhr. Alle Werkzeuge, Zeichnungen, Werkskomponenten für die mechanische Uhr sollten vernichtet werden.

Der heilige Dachboden in der Zenith Manufaktur

El Primero Adé. Hallo Quarz.

Charles Vermot, ein langjähriger Mitarbeiter und Leiter der Chronographen Werkstatt, der auch maßgeblich an der Entwicklung der El Primero beteiligt war, wollte das nicht zulassen. Über ein halbes Jahr lang schaffte er heimlich spät abends alle Requisiten aus der Manufaktur auf den Firmendachboden: Werkskomponenten, Stanzen, Nocken, Zeichnungen, Pressen, Schrauben, Zifferblätter…mehr als eine Tonne Produktions-mittel. Charles war so besessen von seiner Mission, dass er sogar seine Ehe aufs Spiel setzte, unwissend und unabsichtlich. Denn Charles‘ Frau witterte eine Affäre, da er monatelang abends spät nach Hause kam. Zum Glück dauerte der Verdacht nur so lange an, bis das wahre Geheimnis gelüftet wurde und ihre Ehe hielt bis zu seinem Tod 2003.

Quarz setzte sich zwar zunächst durch, doch schien es für den neuen Inhaber nicht den gewünschten Erfolg gebracht zu haben. 1978 verloren die Amerikaner das Interesse an der Marke und Zenith wurde an Paul Castellas Unternehmensgruppe Dixi verkauft, die an eine Renaissance der mechanischen Uhren glaubten. Ausschlaggebend war hierfür vermutlich auch das plötzliche Interesse von Rolex im Jahr 1982 an den Automatikwerken von Zenith, die sie in ihre Daytona einschalen wollten und auch taten. Fast zehn Jahre später lüftet Charles Vermot also sein Geheimnis und zeigt der neuen Direktion sein bis dahin zugemauertes Versteck auf einem entlegenen Dachboden der Manufaktur. 1983 startete schließlich wieder die Produktion des legendären Chronographen.

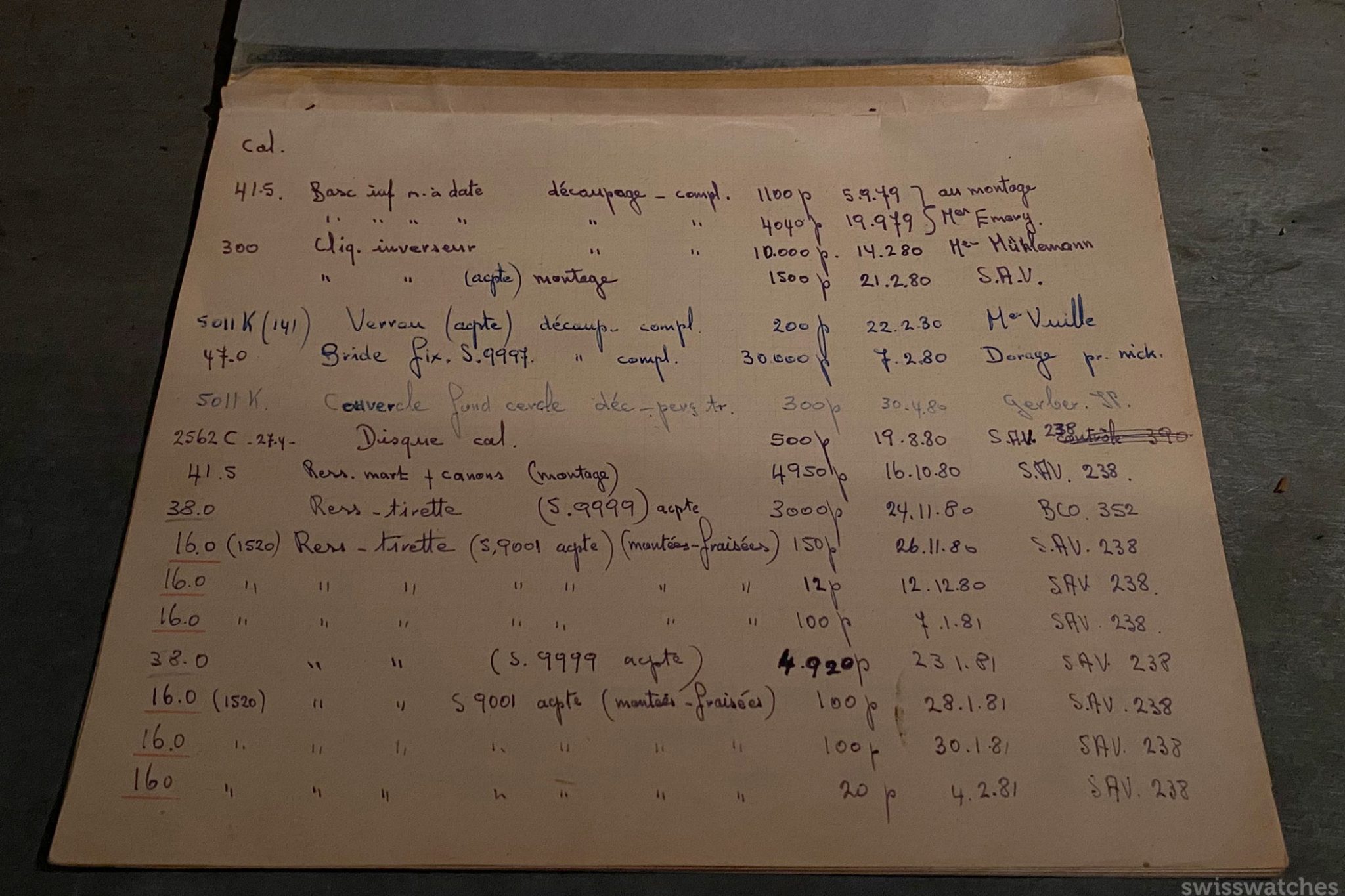

Und da stehen wir nun, zwischen den Dachwinkeln eines kleinen Gebäudes auf dem Firmengelände, wo Charles Vermot vor knapp vier Jahrzehnten über die schmale Treppe Unmengen Material hinaufschleppte. Es ist das Kinderzimmer eines Uhrmachers – wohin man blickt liegt haufenweise Material völlig wahllos bis auf jeden Quadratmeter verteilt, und doch teilweise akribisch in die alten Holzregale einsortiert und nach Werksfamilie nummeriert. Und auch heute noch bedient sich das Unternehmen an Funden aus vergangenen Tagen, um sie als historisch relevante Modelle neu aufzulegen.

El Primero im 21. Jahrhundert

Im Jahr 2020 lancierte Zenith die Chronomaster Revival „Manufacture Edition“, die eine Imitation eines Zifferblattes besitzt, das man in alten Kisten auf ebendiesem Dachboden fand. Es waren Prototypen der originalen El Primero A386 von 1969, mit Totalisatoren in drei verschiedenen Blautönen.

Zenith Chronomaster Revival „Manufacture Edition“

Zenith CEO Julien Tornare und sein Team haben in den letzten vier Jahren die Marke sukzessive aus dem viel zu tiefen Dornröschenschlaf geweckt und den Bestseller El Primero aus den 1960er Jahren behutsam aufgebaut. 2019 präsentierte Zenith das hochmoderne Defy El Primero 21 Kaliber, das mit 50 Hertz (360.000 Halbschwingungen pro Stunde) schwingt. Insbesondere mit der Chronomaster Revival und neusten Chronomaster Sport hat es Zenith zurück auf das Tableau der derzeit spannendsten Uhrenmarken geschafft.

Watch Clinic

Wir dürfen zum Schluss unserer Besichtigung noch einen Blick in die seit September 2021 eröffnete „Watch Clinic“ werfen. Hier werden nicht etwa malade Uhren verarztet, sondern Gäste der Manufaktur bekommen hier die Möglichkeit, an einem interaktiven Workshop teilzunehmen und sich selber als Uhrmacher zu versuchen. In den dreistündigen Kursen – die je nach Wissensstand in drei Module aufgebaut sind – können die Teilnehmer zwischen einem Grundkurs zur Funktionsweise eines mechanischen Uhrwerks, einem Kurs speziell über Chronographen und einem Kurs über Restauration von Vintage Uhren wählen, eher sie an echten El Primero Werken schrauben dürfen. Derzeit sind sechs Werkbänke verfügbar, die sich sogar als mobile Einheiten zu Workshops in die ganze Welt schicken lassen – über einen interaktiven TV-Screen kann der Uhrmacher dann live aus der Manufaktur durch den Kurs führen.

Watch Clinic in der Zenith Manufaktur

Inklusiv statt exklusiv

Betritt man den Eingangsbereich der Manufaktur ahnt man noch nicht, mit welchen Eindrücken man das Gelände wieder verlassen wird. Das liegt mitunter auch daran, dass man in jedem Winkel der Manufaktur herumschnüffeln kann, ohne, dass man permanent auf Diskretion aufmerksam gemacht wird. Ganz im Gegenteil: Fotografieren ausdrücklich erlaubt. Wir kommen mit den Uhrmachern ins Gespräch ohne das Gefühl zu haben, sie bei der Arbeit zu stören oder Antworten zu bekommen, die von Führungsebene vorgegeben einstudiert sind.

Le Locle mit der Zenith Manufaktur im Zentrum (weißer Stern)

Jeden Freitagmorgen um 9.00 Uhr bietet Zenith öffentliche Führungen in sechs Sprachen an. Die Tour geht 3 Stunden. Danach empfehlen wir wärmstens ein Lunch beim kleinen familiengeführten Italiener Chez Sandro, rund 10 Gehminuten von der Manufaktur und ein weiteres Highlight zum Abschluss unserer Reise.