Die Uhrenmarke Armin Strom schenkt dem uneingeschränkten Blick auf das Uhrwerk sehr viel Aufmerksamkeit, denn es ist der verantwortliche Motor und hoch-komplexe Mechanismus, der die Uhr am laufen hält. Daher hat sich die Manufaktur auf das skelettierte Werk-Design spezialisiert, um dem Träger das innere nach außen sichtbar zu machen. Die wenigsten wissen allerdings, wie viel Arbeit wirklich dahinter steckt, bis alle einzelnen Teilchen am richtigen Platz sind und eine Uhr zum laufen bringen.

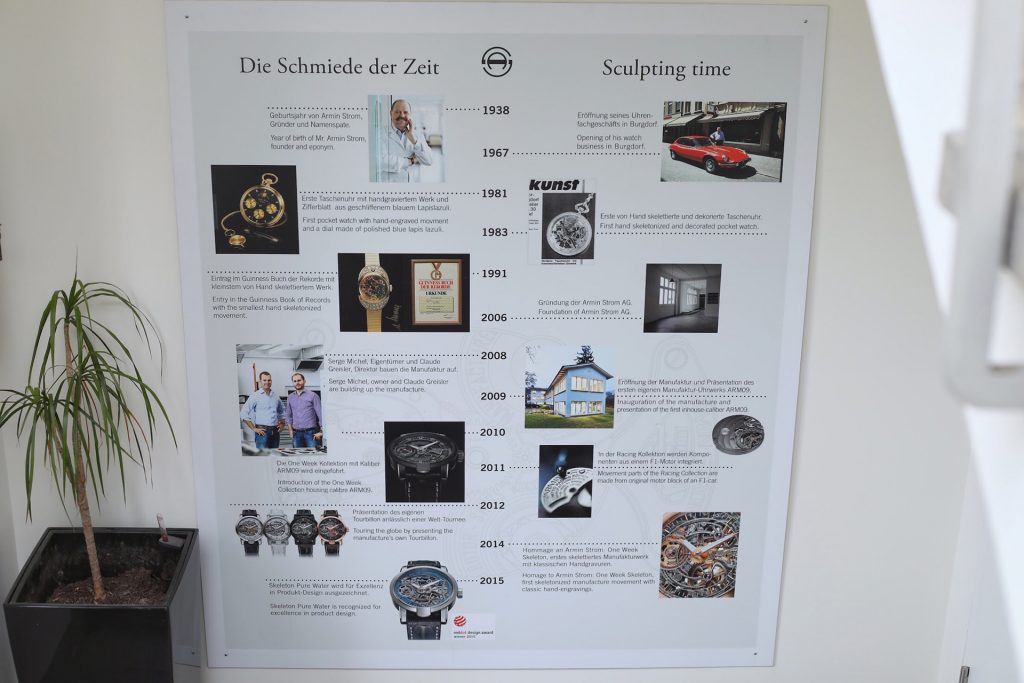

Die Armin Strom Manufaktur – die von Serge Michel und Claude Greisler 2008 gegründet wurde, um die Arbeit des Uhrmachers Armin Strom fortzuführen – bietet ein wunderbares Beispiel, wo all diese Arbeitsschritte an einem Ort zusammenlaufen. Da sie nur eine begrenzte Anzahl an Uhren im Jahr produzieren, ist die Manufaktur überschaubar in Größe, aber voll ausgestattet mit Allem was notwendig ist, um eine Uhr zu produzieren.

Die Armin Strom Manufaktur in Biel / Bienne

Die Armin Strom Manufaktur ist nicht von Qualität und Verfügbarkeit der Produkte durch Zulieferer abhängig, da (fast) jedes Teil in-house produziert wird. Wir hatten das Vergnügen, einen einmaligen Blick in die Manufaktur in Biel zu werfen und konnten alle Schritte von Design und Herstellung, Dekoration bis hin zur Montage der Uhren genauestens verfolgen. Jeder Schritt ist eine uhrmacherische Reise für sich selbst und wir freuen uns, die Eindrücke mit euch teilen zu können.

Die Schmiede der Zeit – Armin Strom von 1938 bis 2015 auf einen Blick

Design

Zuallererst muss die Idee zu einer neuen Uhr aufs Papier gebracht werden. Welche Funktionen soll die Uhr noch haben, abgesehen von der Zeitanzeigen? Wie klein oder groß soll sie sein? Wie viel Kraft muss auf die Hemmung wirken damit sich die Spiralfeder in der korrekten Amplitude bewegen kann? Und so weiter…

Jedes der zwischen 300 bis 500 Teile einer Uhr muss erst skizziert werden und seinen Platz finden

Man darf nicht vergessen, dass sich in jedem Uhrwerk einige hundert Teilchen befinden, die alle gleichermaßen versorgt werden möchten. Die kreativen Köpfe müssen also genaueste Berechnungen und Zeichnungen aufstellen um das Puzzle zu lösen, was dann in eine Computersimulation eingespeist und verarbeitet wird. Glücklicherweise ist das heutzutage möglich, denn es zeigt exakt an, wie Platinen und Brücken aus einem Stück Messing gefräst und gebohrt werden müssen. Auch beim Skelettieren werden inzwischen alle überflüssigen Teilchen, die nicht zur Stabilisation der Uhr beitragen, mechanisch und akkurat entfernt. Schon jetzt arbeiten das Design-und Herstellungs-Team eng zusammen.

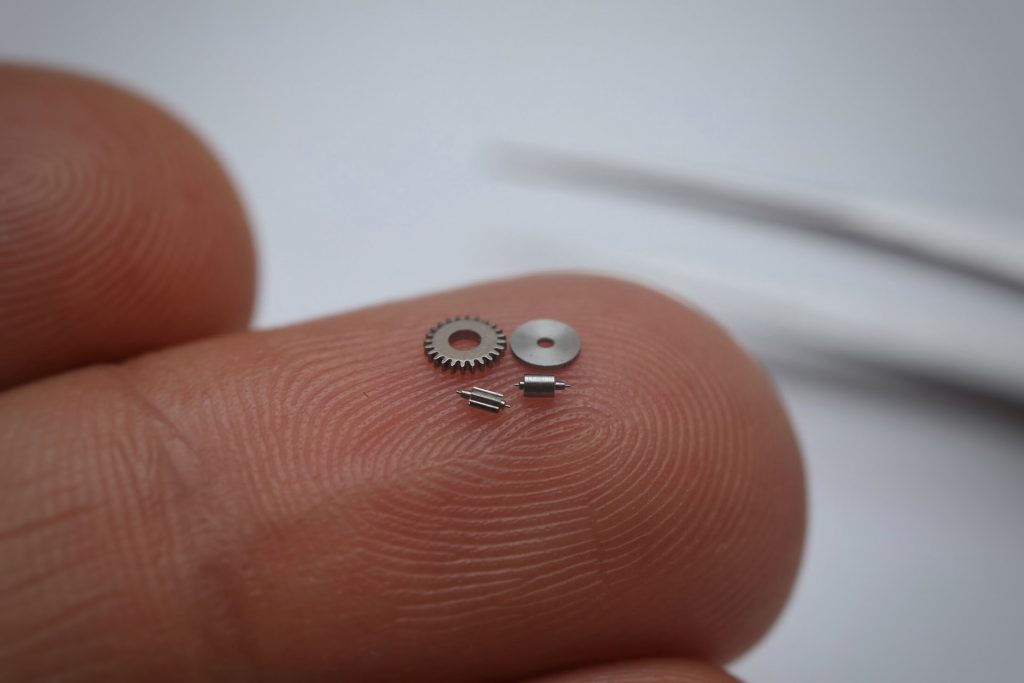

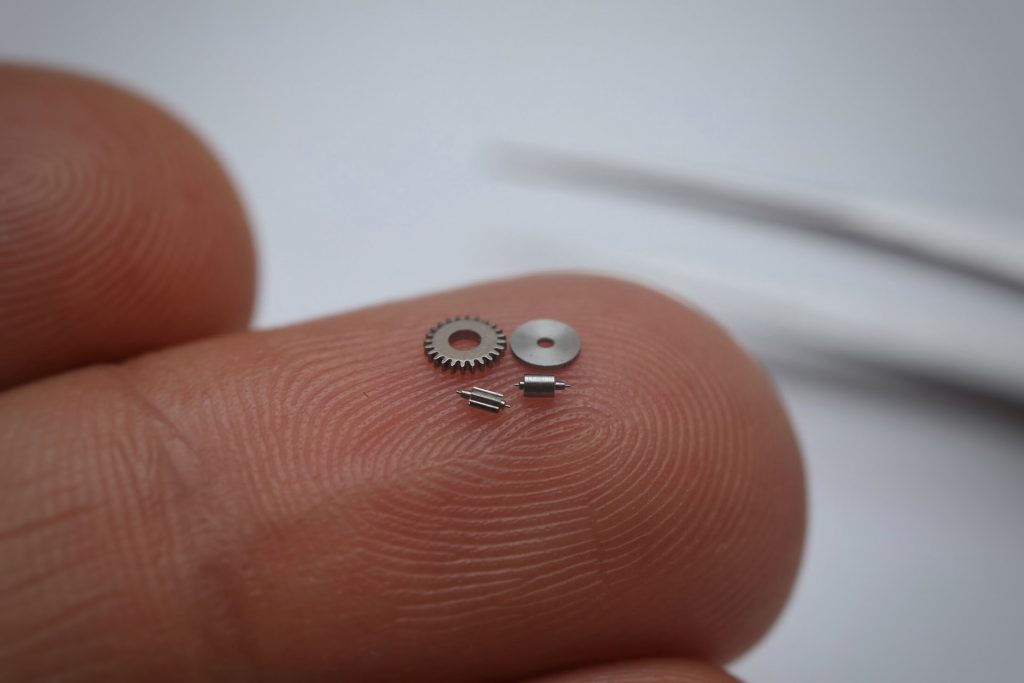

Nicht klein, sondern winzig – Rädchen im Miniaturformat

Herstellung

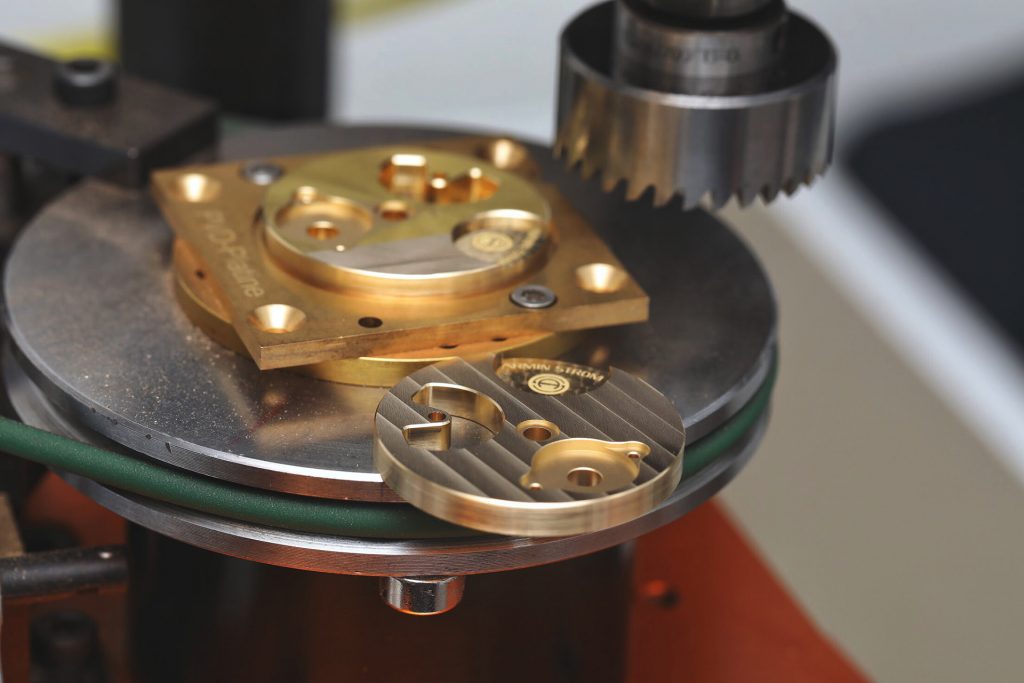

Sobald alle Daten auf mögliche Fehler überprüft und freigegeben wurden, werden die Platinen, Brücken, Räder, Hebel, Federn und Schrauben in-house hergestellt. Armin Strom kann alle Herstellungsprozesse (bis auf ein paar wenige Ausnahmen) vom rohen bis zum End-Produkt überwachen. Wichtig ist auch, dass alle Teilchen gefräst, gebohrt, gedreht und drahterodiert, aber nie gestanzt werden, da Stanzen einen negativen Einfluss auf die Materialstruktur haben könnte. Bei diesem aufwendigerem Verfahren können die winzigen Teilchen bis auf ein hundertstel genau angefertigt werden. Nach der Herstellung müssen sich alle Teile einer Endkontrolle unterziehen und mit den Berechnungen genauestens übereinstimmen.

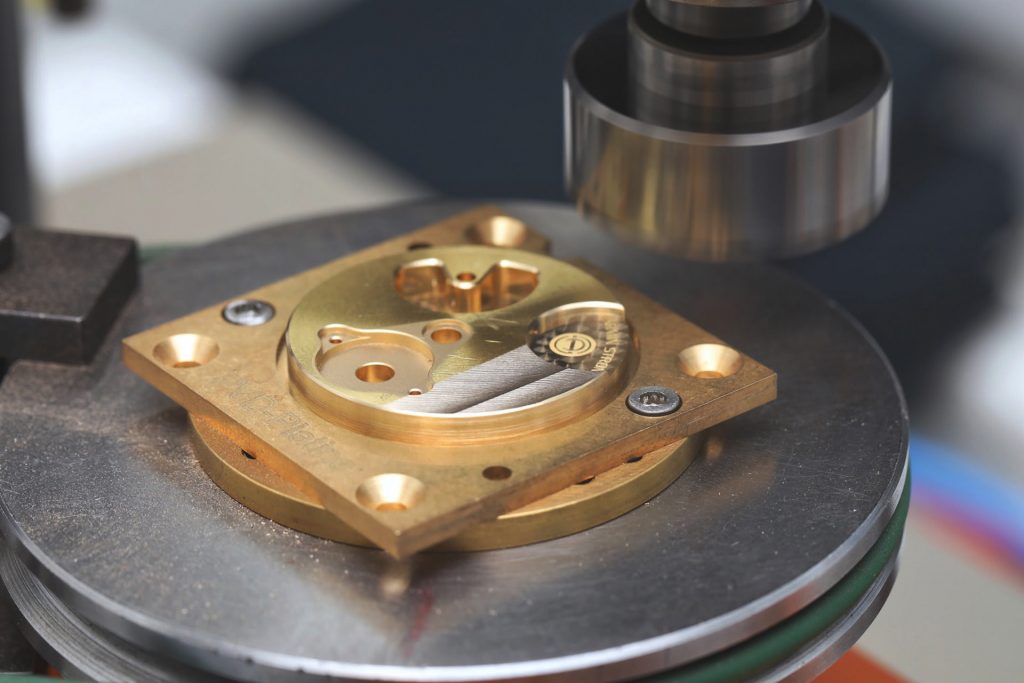

In der Armin Strom Manufaktur wird gefräst und gebohrt, aber nie gestanzt

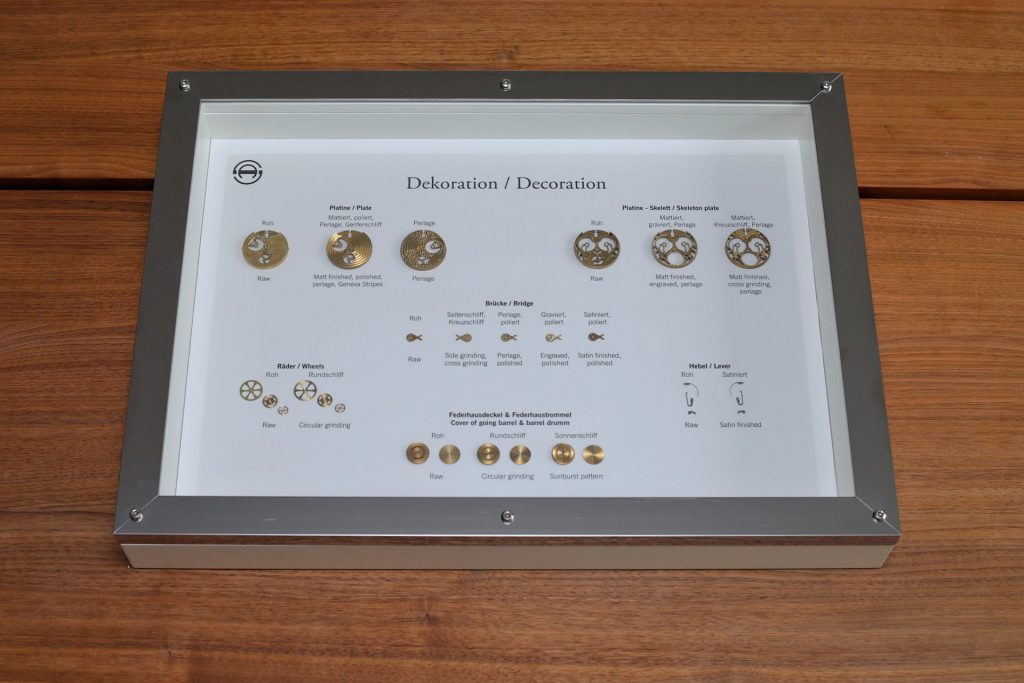

Dekoration

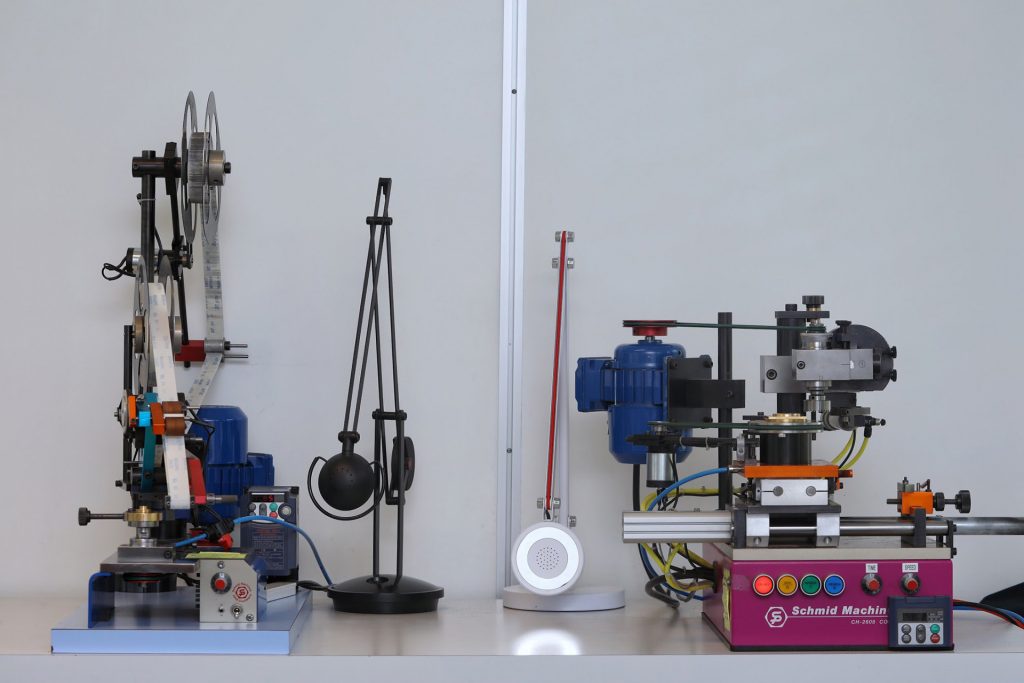

Bis hierhin sind alle individuellen Teile identisch. Erst jetzt werden sie durch die Verzierungen einzigartig. In der Armin Strom Manufaktur findet man allerlei neue und traditionelle Maschinen, die eine 360 Grad Dekoration ermöglichen und die Fähigkeit zur Haute Horlogerie unter Beweis stellen. Die einzelnen Gravuren sind Handarbeit und können natürlich nicht so präzise hergestellt werden wie maschinell. An einem rohen Stück Messing oder Stahl zu arbeiten ist Sisyphusarbeit und im Anschluss müssen alle Teilchen noch poliert werden. Selbst für ein solch winziges Teil wie einer Ankerbrücke braucht der Uhrmacher rund eine halbe Stunde Feinarbeit. Jedes einzelne Teilchen des Werkes wird poliert, auch wenn es in der fertigen Uhr gar nicht mehr zu sehen ist.

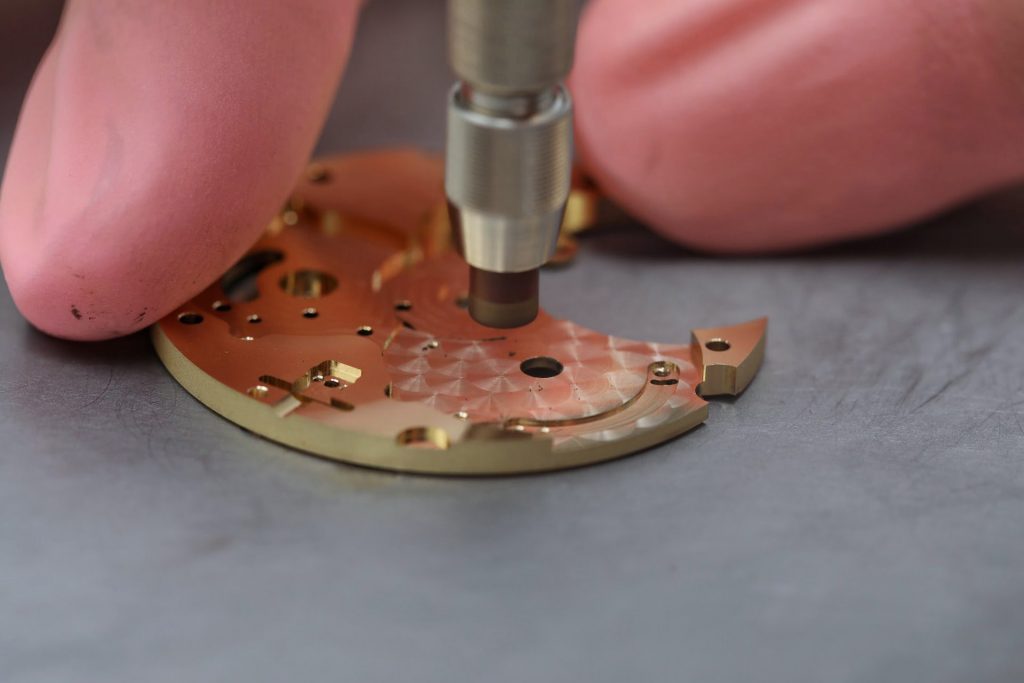

Der Genfer Streifen gehört zur Haute Horlogerie

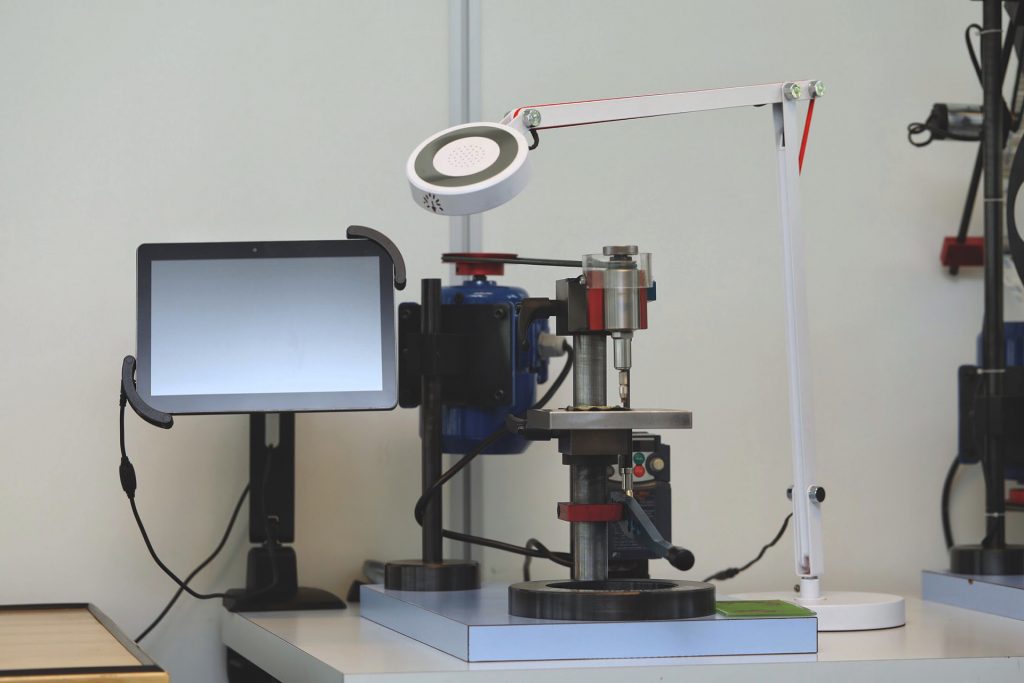

Ein weiterer Bestandteil der Haute Horlogerie ist die ‚Perlage’, eine kreisförmiger Schleifmethode, die gewöhnlich an der Hauptplatine vorgenommen wird. Der Uhrmacher verwendet einen rotierenden Schleifstift, der vorsichtig in kreisförmiger Manier über die Oberfläche geführt wird und die Wolken-förmigen, überlagernden Verzierungen erzeugt. Zum Schluss werden die Werkstücke mit einem Genfer Streifen versehen.

Die ‚Perlage‘ Schleifmethode an der Hauptplatine

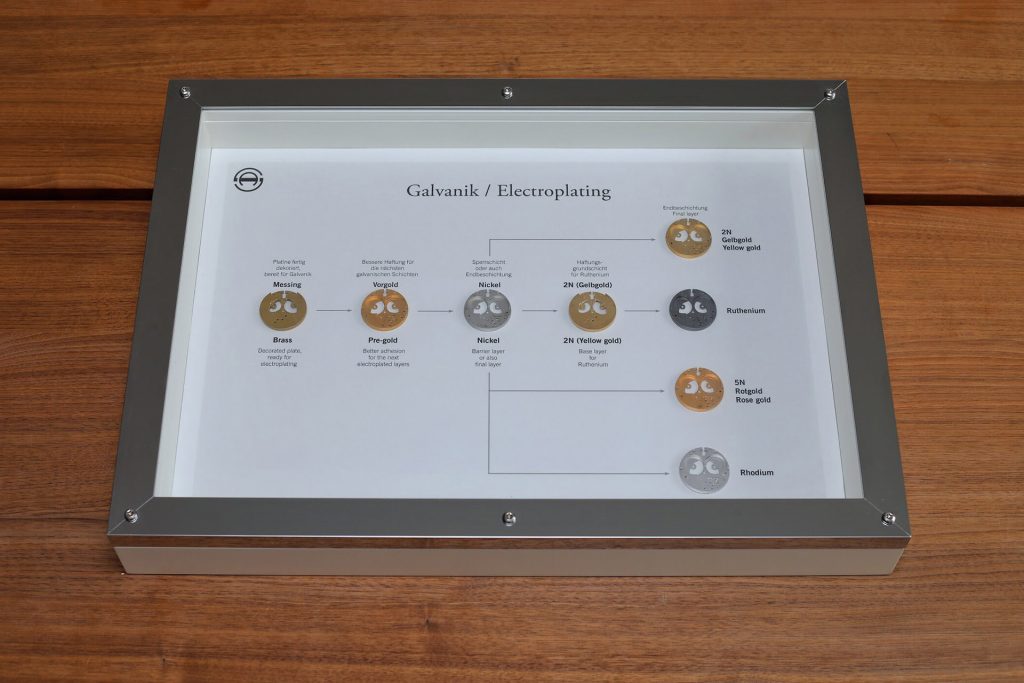

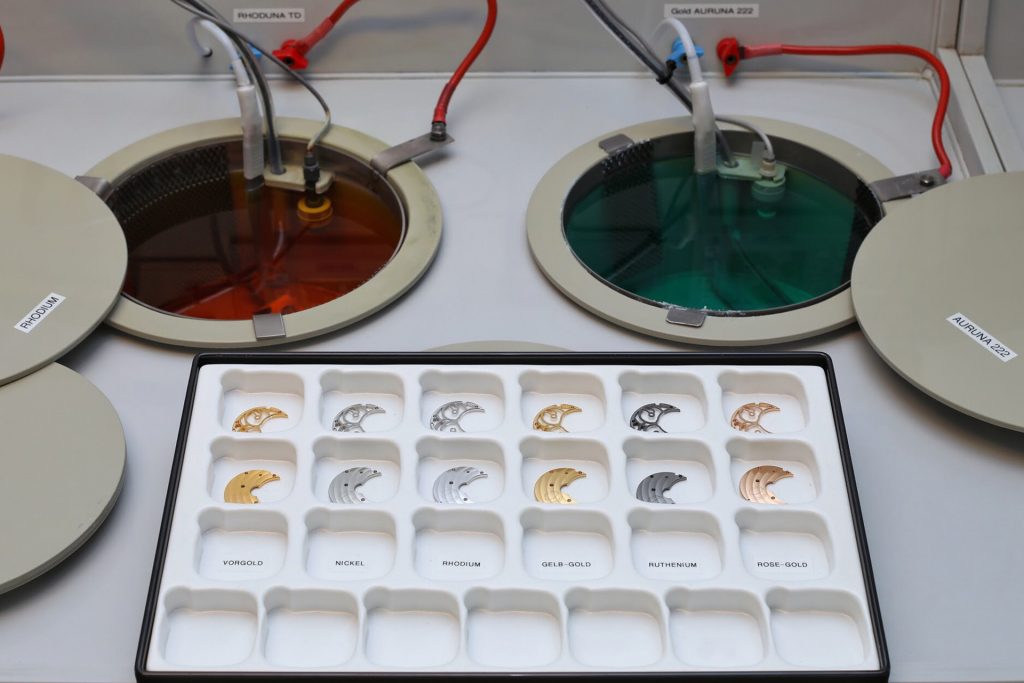

Galvanik

Zeit für ein Bad. Fertig dekoriert und poliert tauchen die einzelnen Teile (hauptsächlich Brücken, Platinen, Räder und Hebel) in ein Galvanikbad, der Prozess wird auch elektrochemische Veredelung genannt. Alle Stahl- und Messingteile werden mit einem Vorgold und anschließend mit einer Schicht Nickel überzogen. Nickel schützt vor Korrosion und härtet die Oberfläche. In einem zweiten Schritt nehmen die Platinen – abhängig vom Model und Style der Uhr – ein weiteres Bad und werden mit entweder Gelb- oder Rotgold überzogen, wohingegen die Brücken mit einem weiß-glänzendem Rhodium versehen werden.

Das Galvanikbad stärkt die Platinen und verleiht ihnen den besonderen Glanz

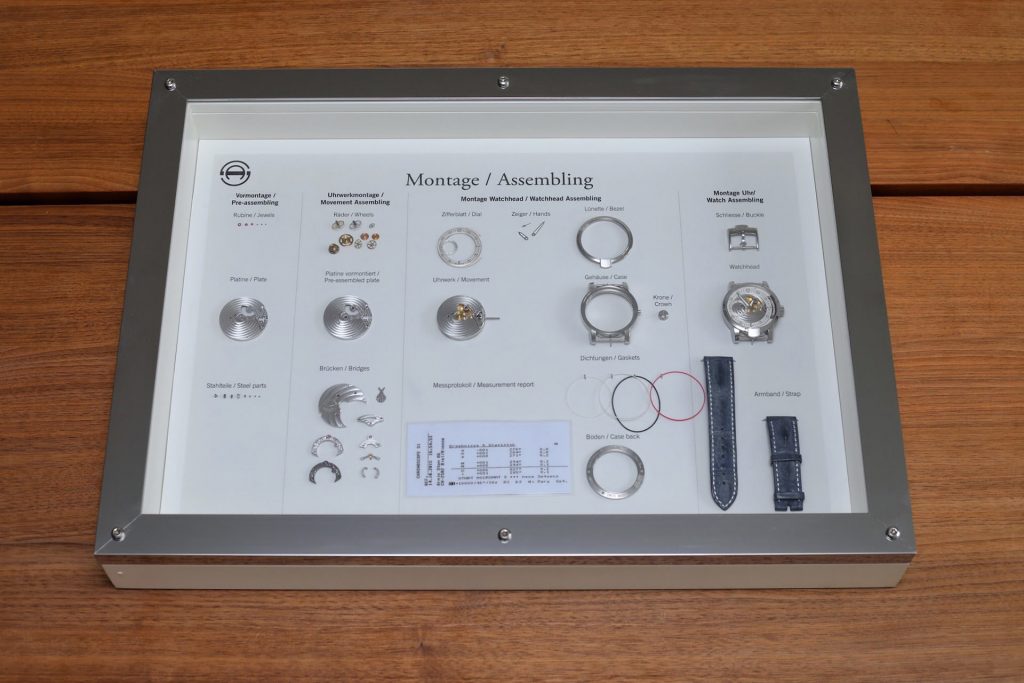

Montage

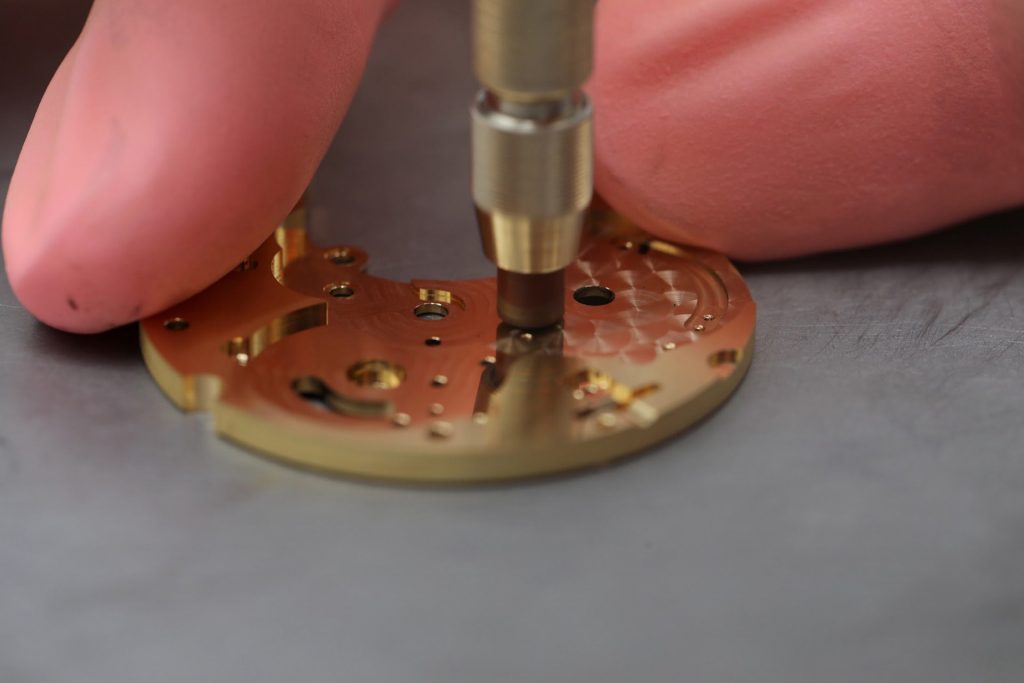

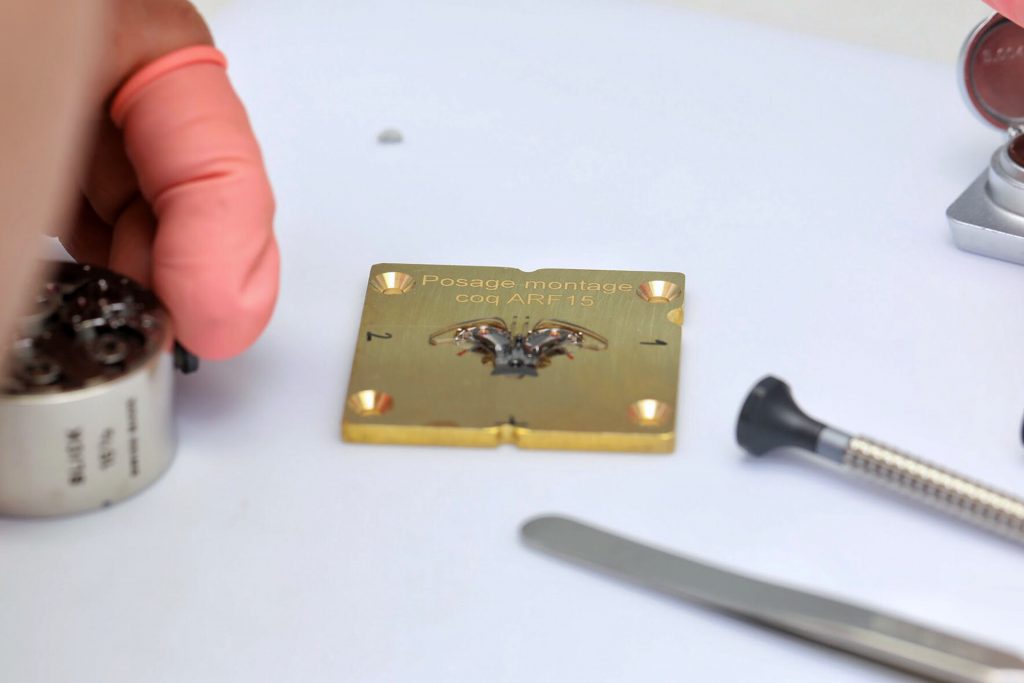

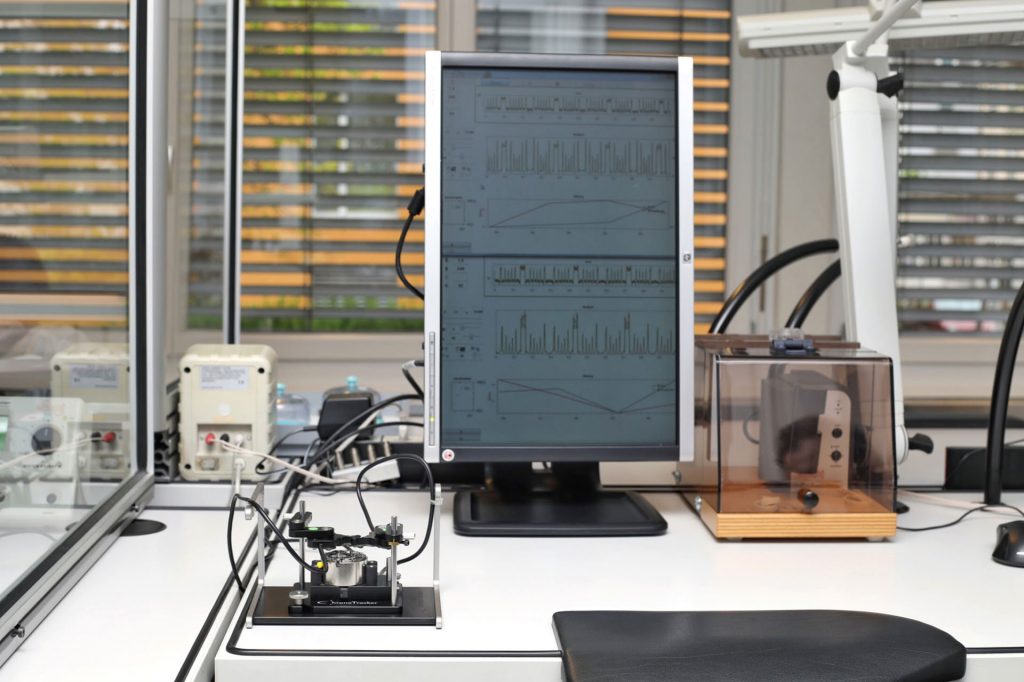

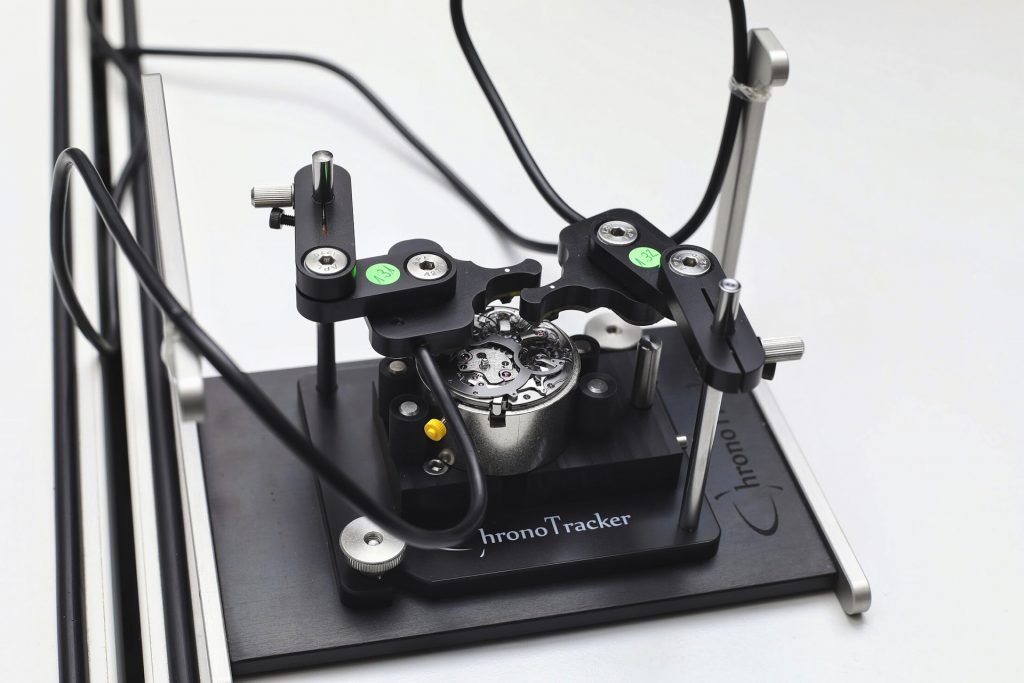

Im letzten Schritt wir der Uhr Leben eingehaucht. Aber nicht einfach nur, indem alle Teile zusammengesetzt werden. Es ist ein heikles Unterfangen – der Uhrmacher setzt mit einem Einpressstock die Lagersteine für die Wellen der Zahnräder in Platine und Brücken ein. Wie die Steine eingepresst werden beeinflusst das korrekte Höhenspiel des Räderwerks. Erst jetzt könne alle restlichen Teile in Position gebracht werden. Aber als wäre dieser Prozess nicht schon mühsam genug, wird das Werk nun noch einmal komplett auseinandergebaut. Jedes Teilchen muss gewaschen, getrocknet und eingeölt werden, bevor es wieder an seinen Platz zurück darf. Nach ein paar weiteren Testtagen und erst, wenn die Uhr alle Qualitätskontrollen bestanden hat, ist sie bereit für den Kunden.

Der letzte Schritt – Die Montage des Uhrwerks