Ein Besuch in der Richard Mille Manufaktur: wo Innovation auf Exklusivität trifft

Die Firmengeschichte Richard Milles zeugt von einem beispiellosen Aufstieg. Im Jahr 2001 setzte die erste Richard Mille Uhr, die RM 001, mit einem Tourbillon-Regulator und einem sechsstelligen Preisschild direkt ein Zeichen, wodurch die Marke erstmals – und das mit großem Getöse – aus der Masse hervortrat. Fast legendär ist Richard Milles Entscheidung, die RM 001 auf der Baselworld 2001 vor zukünftigen Händlern und Partnern auf den Boden zu werfen, um ihre Stoßfestigkeit zu demonstrieren. Mit der Lancierung der RM 001 und ihrer Tonneau-Form gewann die Marke die ersten unverwechselbaren Charakteristiken, denen sie sich auch heute noch treu bleibt.

RM 001, Nr. 001, um 2001

Credit © Christies

Heute, mehr als 80 Referenzen und etliche Innovationen später, hat sich die Marke Richard Mille durch eine Reihe an Kooperationen, die vom Tennisspieler Rafael Nadal bis hin zum Musikproduzenten Pharrell Williams reichen, als eine popkulturelle Instanz etabliert, die zum Synonym für extravaganten Reichtum geworden ist. Durch außergewöhnliche Materialien, die in den Uhren Verwendung finden und nicht weniger außergewöhnlichen Preisen sind Richard Mille-Uhren mehr als nur Zeitmesser: Sie sind Statussymbole.

Um zu verstehen, wer dafür Sorge trägt, dass Richard Mille eine ganz besondere Stellung an der Spitze der Schweizer Uhrmacherhierarchie einnimmt und wie die zahlreichen uhrmacherischen Innovationen zustande gekommen sind, habe ich mich auf den Weg gemacht, um einen Blick hinter die Kulissen zu werfen und die Menschen kennenzulernen, die dies möglich machen. Begleiten Sie mich auf einen exklusiven Einblick in das Innere der Richard Mille Manufaktur.

Ein kleines Dorf im Schweizer Jura

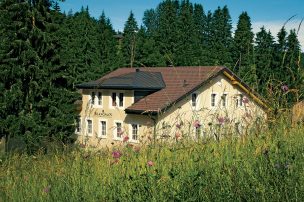

Mit Neuchâtel als Ausgangspunkt führt mich meine Reise über verschneite Bergstraßen, gesäumt von kleinen Dörfern und verstreuten Bauernhöfen. Nach einer Fahrt von 40 Kilometern und dem Überwinden von 559 Höhenmetern erreiche ich schließlich das in Schnee gehüllte Les Breuleux, das sich inmitten der Juraberge befindet.

Es ist ein unscheinbarer Ort, der neben einer Schule, einem kleinen Bahnhof und einer Kirche noch ein entscheidendes Detail verbirgt, das ihn von anderen Dörfern im Schweizer Jura unterscheidet: die Richard Mille Manufaktur. Hier aus diesem 1611 Seelen Dorf entstammt eine jährliche Produktion von 5.600 Uhren (2023), die Richard Mille mit einem Gesamtumsatz von 1,54 Milliarden Schweizer Franken (2023) an Rang sechs der umsatzstärksten Uhrenmarken der Schweiz katapultiert. In zwei Manufakturgebäuden, von denen das erste, Guenat S.A. Montres Valgine, seit stolzen 110 Jahren in Les Breuleux besteht und das Zweite im Jahr 2013 seine Pforten öffnete, sind derzeit 215 Mitarbeiter beschäftigt. Sie sind verantwortlich für das Schleifen, Polieren und Zusammenbauen der Komponenten für die beeindruckenden 14 hauseigenen Uhrwerke der Marke.

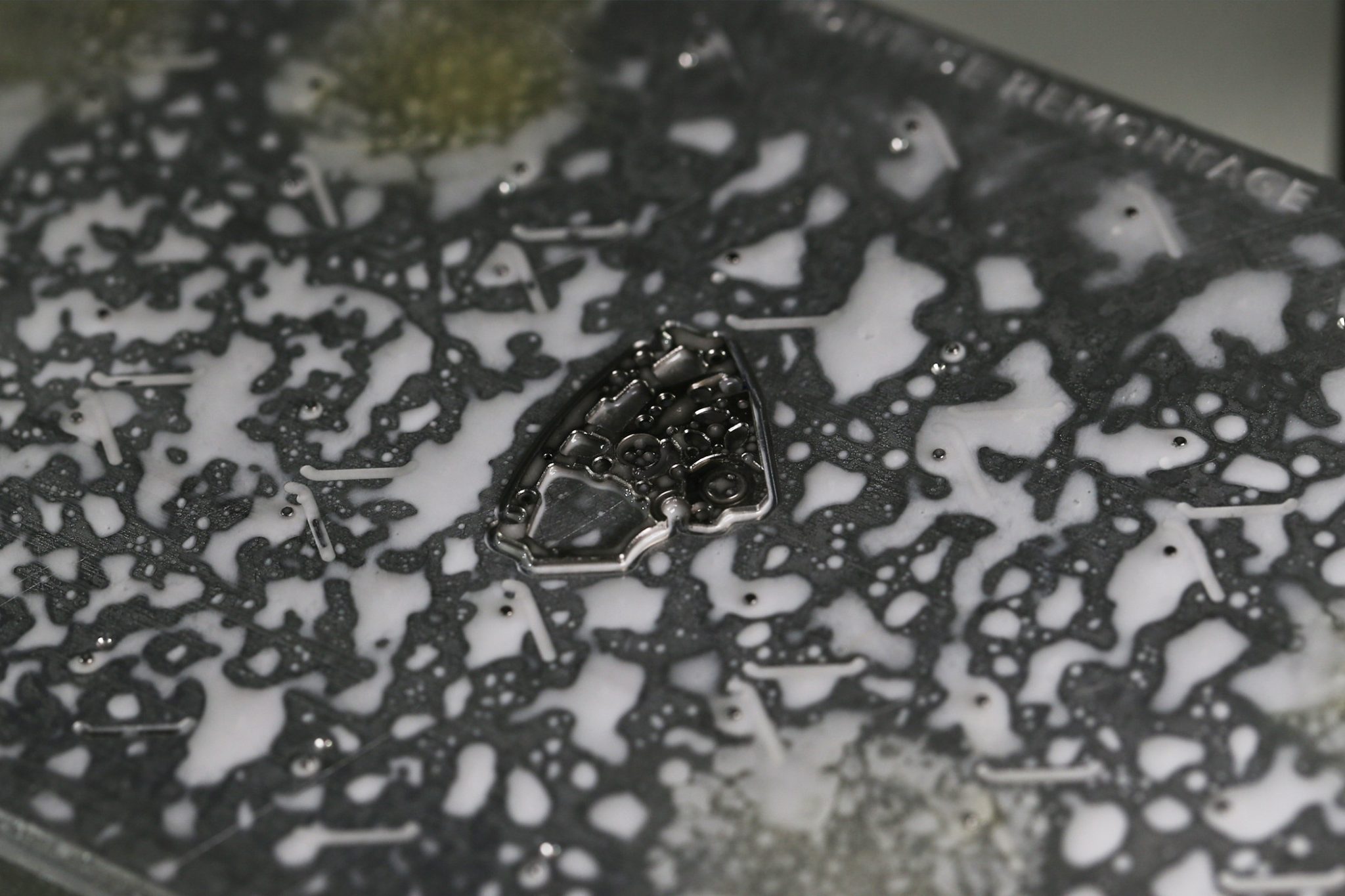

Ich starte meine Besichtigung der Richard Mille Manufaktur im ersten Werk, dem die Aufgabe zukommt, sich auf die Herstellung von Richard-Mille-Gehäusen und einer Reihe von Uhrwerkskomponenten, darunter Grundplatinen, Brücken, Schrauben und einiger Räder zu konzentrieren. In der klinisch sauberen Produktionshalle, in der selbst die kleinste Verunreinigung ein Qualitätsrisiko darstellt, arbeiten Mensch und Maschine Hand in Hand. Die Maschinen, die mit Diamantwerkzeugen ausgestattet sind, werden von den Angestellten auf die spezifischen Anforderungen programmiert, um schließlich mit ihrer Arbeit, dem Ausschneiden von Gehäuseteilen, beginnen zu können. Bei der RM-UP 01 Ferrari, der Uhr, die bis vor wenigen Wochen noch den ruhmreichen Titel der weltweit flachsten Uhr innehatte, dauerte es ein ganzes Jahr, um eine Lösung für die Fertigung des Gehäuses zu finden, verriet mir ein Mitarbeiter.

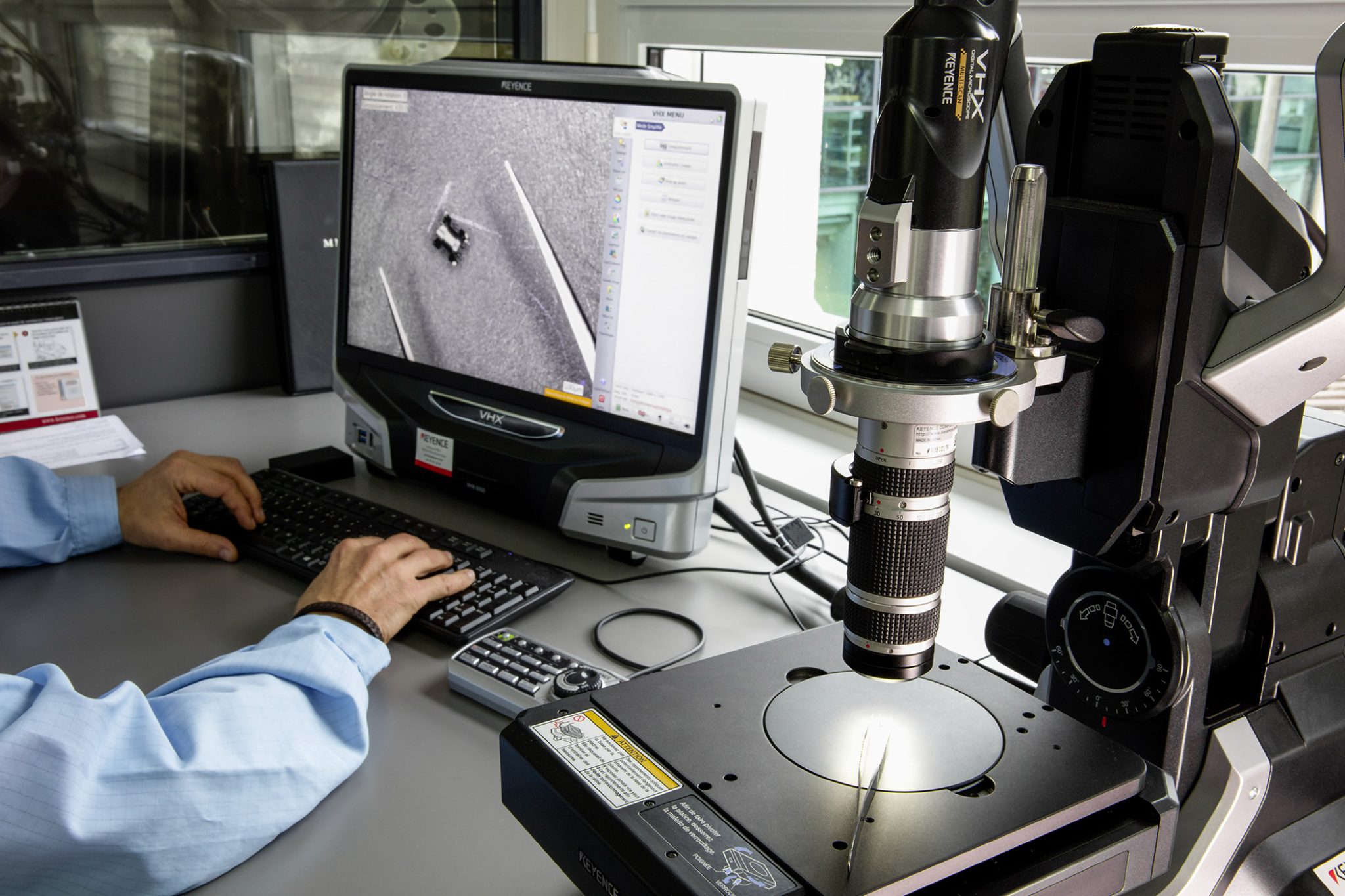

Von den ausgeschnittenen Gehäuseteilen müssen etwa 80% von Hand nachbearbeitet werden, bis sie schließlich einer Reihe von Feinschliffen und Kontrollprozessen unterzogen werden, von der die letzte Kontrollstufe einen Toleranzbereich von 0,0003 mm hat. Zum Vergleich: Ein menschliches Haar hat einen Durchmesser von etwa 70 Mikrometern. Für die Kontrolle wird das jeweilige Gehäuseteil unter ein Mikroskop gelegt und solange geschliffen, bis jedes Detail mit einer Vorlage übereinstimmt.

Regionalität als Wettbewerbsvorteil

Eines versteht Richard Mille seit jeher wie kaum eine andere Marke: eine Uhr herzustellen, die technisch ausgereift, voller Hightech-Materialien und dank einer konsequenten Designphilosophie in wenigen Augenblicken erkennbar ist. Vor allem aber sind es Innovationen wie die RM 27-04 Rafael Nadal mit ihrem skelettierten Uhrwerk, das es dem Kaliber erlaubt, in seinem Gehäuse zu schweben und Beschleunigungskräften von über 12.000 G standzuhalten, die den Reiz der Marke ausmachen.

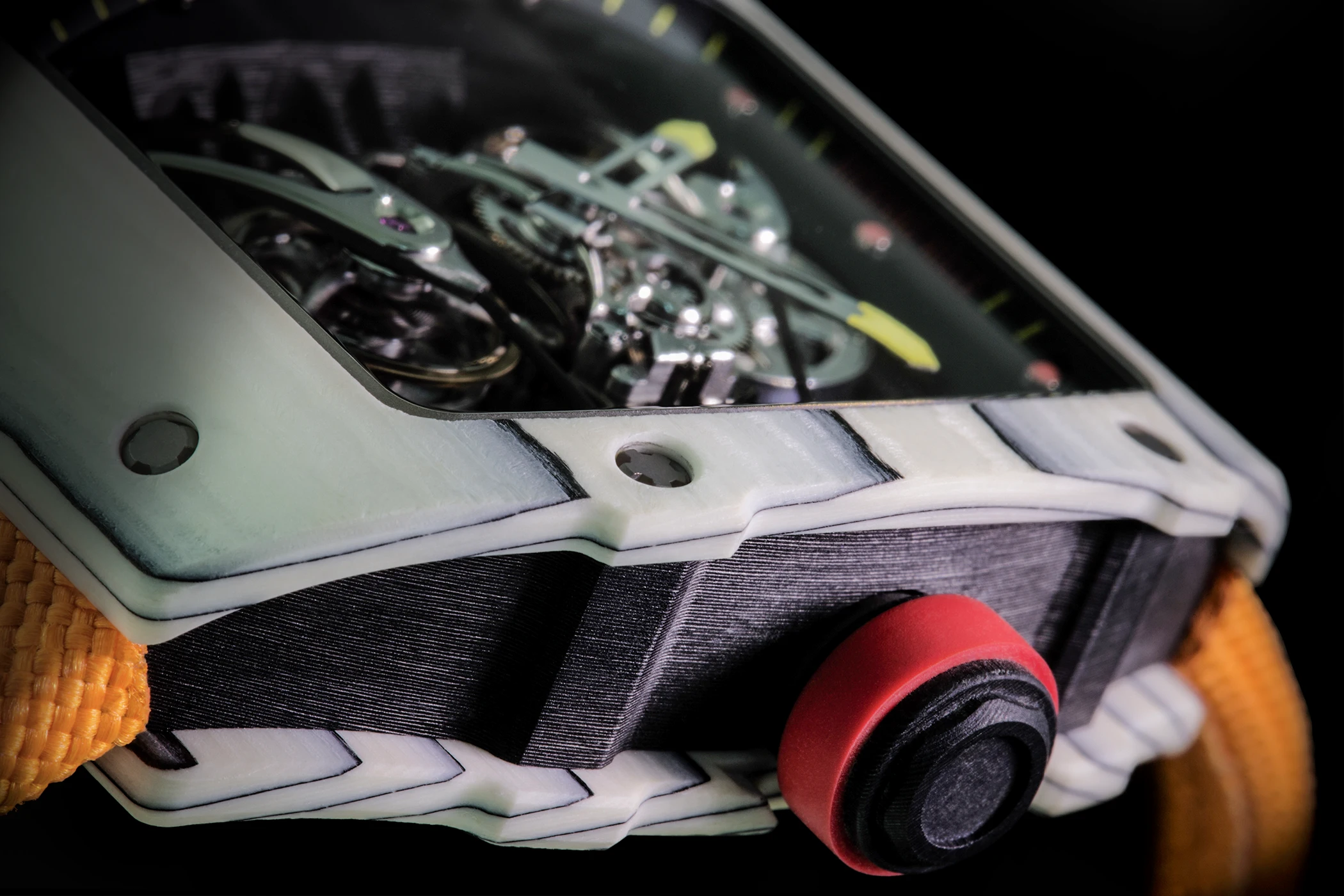

Von der Bespannung eines Tennisschlägers inspiriert: die RM 27-04 Rafael Nadal

Um dies zu erreichen, stützt sich Richard Mille, ganz wie Formel-1-Teams, auf das Know-how vieler verschiedener Spezialisten, da die winzigen Komponenten eine Präzision und ein Wissen erfordern, das nur durch jahrelange Erfahrung erworben und perfektioniert werden kann. Somit sind die Uhren als gemeinsame Kraftanstrengung zu verstehen, in die nicht nur das Können der eigenen Mitarbeiter und Uhrmacher, sondern auch das der externen Materialzulieferer und Maschinenbauer einfließt. Aus diesem Grund setzt die Richard Mille Manufaktur mit einem hybriden System darauf, einen großen Teil des Bedarfs selbst zu produzieren und den Rest von ausgewählten Partnern zuzukaufen.

Die entscheidenden Kriterien für die Auswahl eines Partners sind Flexibilität, Produktionskapazität und vor allem die Regionalität. Das hat vor allem damit zu tun, dass qualitätsrelevante Teile und Komponenten, die ein hohes Maß an Fertigungskompetenz erfordern, schnell und flexibel verfügbar sein müssen, um einen Produktionsstau zu vermeiden.

Besonders ersichtlich wird dies bei dem Lieferanten von Carbon TPT® und Quartz TPT®, dem nur 1 ½ Stunden entfernten Unternehmen North Thin Ply Technology (NTPT), an dem Richard Mille ein Hauptteilhaber ist. Die exklusiv für Richard Mille entwickelte Thin Ply Technology wurde erstmals mit der Lancierung der RM 27-02 Tourbillon Rafael Nadal im Jahr 2015 in das Richard-Mille-Universum eingeführt und wird seitdem in den Uhren der Marke eingesetzt.

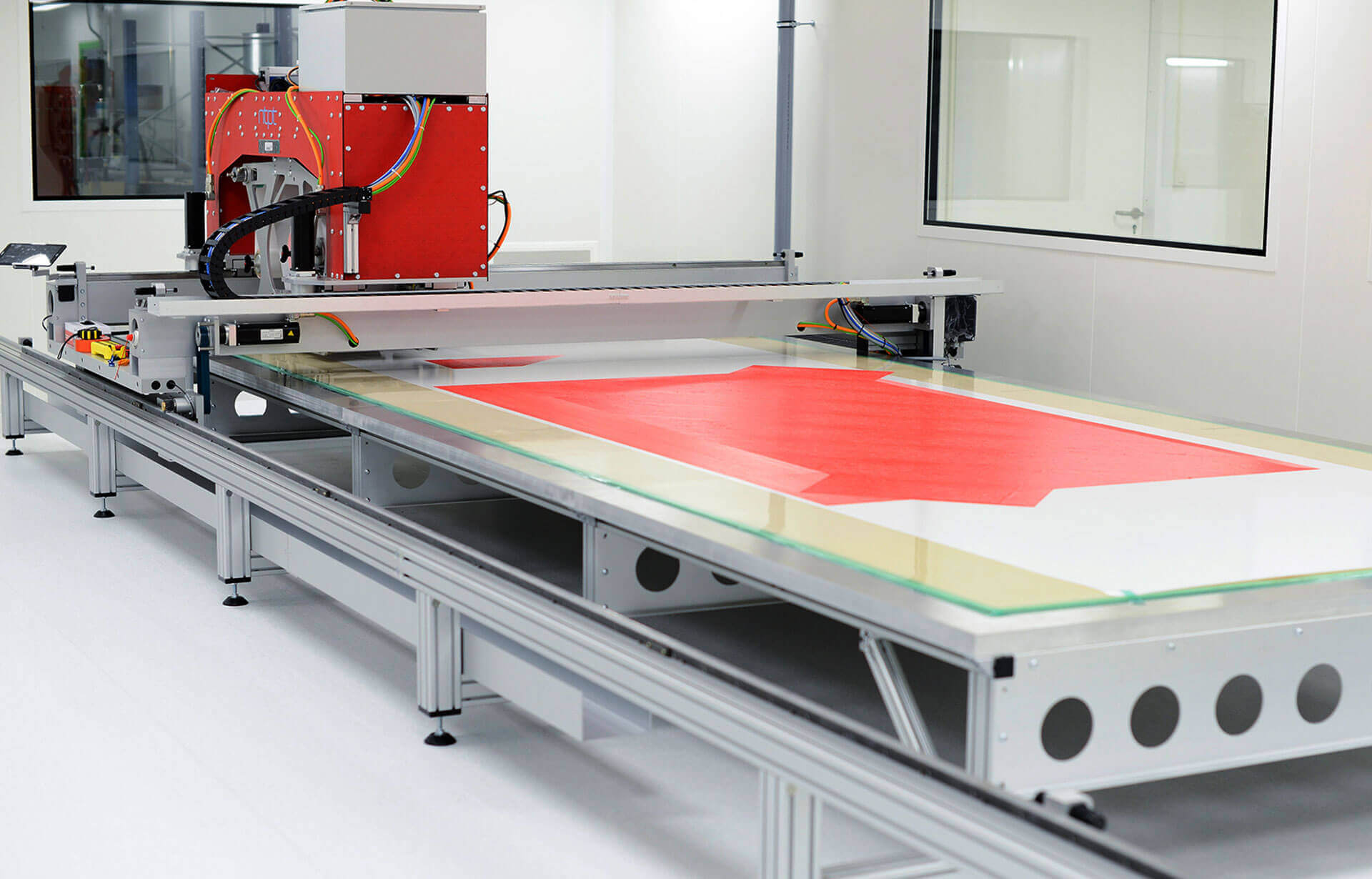

Herstellungsprozess von Carbon TPT: Dünne Carbonfaser-Schichten werden um 45 Grad zur vorhergehenden gestapelt und unter Druck und Hitze verpresst

Dieses Konzept wurde mit der Einführung der RM 50-03 Tourbillon Split-Seconds Chronograph McLaren F1 im Jahr 2017 noch weiter entwickelt. Diesmal wurden nicht nur Titan und Carbon TPT für die Konstruktion eingesetzt, sondern auch ein völlig neues Material eingeführt: Graph TPT, besser bekannt als Graphen. Graph TPT zeichnet sich durch die Zufuhr von Graphen aus, einem Material, das laut Richard Mille sechsmal leichter und 200-mal stärker als Stahl ist. So wog die RM 50-03 einschließlich des Armbands weniger als 40 Gramm und war zum Zeitpunkt ihrer Lancierung der leichteste mechanische Chronograph, der je hergestellt wurde.

Diese neuen Einsatzmöglichkeiten für Graphen sind das Ergebnis der Forschung am National Graphene Institute, das 2015 an der Universität Manchester gegründet wurde

Auch Stettler in Lyss, der Zulieferer für Saphir, ist nur 41 Minuten mit dem Auto entfernt. Dieses besondere Material, welches in den kostspieligsten Modellen der Marke zum Einsatz kommt, benötigt ganze 40 Tage Arbeit, gefolgt von 350 Stunden Politur, bis aus einem Saphirblock ein Saphirgehäuse entsteht. Es war nicht ohne Grund, dass die RM 52-01 Skull Tourbillon – „Vanitas Vanitatum“, eine Uhr mit beeindruckendem Totenschädel-Design und transparentem Gehäuse, bei der Auktion am 19. Juli 2022 im renommierten Auktionshaus Antiquorum in Monaco ein Rekordergebnis von 6.661.098,26 Schweizer Franken erzielte.

RM 52-01 Skull Tourbillon, auch „Vanitas Vanitatum“ genannt, Einzelstück

Credit © Antiquorum

Diese Regionalität endet jedoch nicht bei den Materialien, sondern spiegelt sich auch bei den Mitarbeitern und Auszubildenden wider. Von den derzeit 5 angehenden Uhrmachern, die in der Richard Mille Manufaktur ihre 4-jährige Ausbildung absolvieren, kommen die meisten aus Les Breuleux. Darüber hinaus nimmt Richard Mille nur Lehrlinge aus öffentlichen und lokalen Schweizer Schulen auf, da die beträchtliche Dauer der vierjährigen Lehre und die Ausbildung am Hauptsitz der Manufaktur einen Wohnsitz in der Schweiz und vor allem in der Nähe erfordern. Richard Mille verfügt zudem über eine Lehrlingswerkstatt, in der die Auszubildenden von Experten unterrichtet werden.

Die inneren Werte zählen: wie Fertigungstiefe die Qualität definiert

Besonders stolz ist man bei Richard Mille auf die Tatsache, dass die Bestandteile einer Uhr und die damit einhergehenden Dienstleistungen eine Eigenfertigungsquote von 80% aufweisen. „Selber machen“ bedeutet bei Richard Mille, so ziemlich jede Leistung abzudecken, die vom Konzept bis zum Endprodukt zur Kernkompetenz zählt. Das Spektrum reicht dabei von der Gehäuse-Montage über die ästhetische Kontrolle bis hin zu den Crashtests, die alle in der Manufaktur ausgeführt werden. Jede Station beginnt nahtlos dort ihre Arbeit, wo die Vorherige aufgehört hat.

Eines der daraus resultierenden Ergebnisse ist, dass die nunmehr 14 werkseigenen Kaliber, von denen das erste im Jahre 2012 vorgestellt wurde, durch ausgewählte Komponenten und der Montage im eigenen Haus – dazu gleich mehr – hochwertig und zugleich wirtschaftlich hergestellt werden. Interessanterweise gibt es noch ein weiteres hauseigenes Kaliber, das RMS05, das nicht die Zeit anzeigt und im Richard Mille-„Fountain Pen“ verwendet wird, weshalb es häufig separat erwähnt wird. Um das jährliche Wachstum der Uhrenproduktion zu bewältigen (für 2024 werden 5.900 Uhren prognostiziert), übernimmt Richard Mille 60% seiner Uhrwerksproduktion, während die restlichen 40% von der Manufaktur Vaucher und APLL geliefert werden.

Die im Jahr 2020 eingeweihte Erweiterung des ersten Manufakturgebäudes, dass die künstlerische Leitung, das Forschungs- und Entwicklungsteam sowie die technischen Büros, das heißt Uhrwerks- und Gehäuse-Ingenieure beherbergt, ermöglicht zudem einen noch besseren Dialog zwischen Entwicklern und Uhrmachern, der zwangsläufig viele Prozesse optimiert und Ideen hervorbringt. Dieser Dialog ist notwendig, da eine Richard Mille Uhr vom Entwurf bis zur Fertigstellung – abhängig von der jeweiligen Komplikation – zwischen 3 und 5 Jahren in Anspruch nimmt. In dieser Zeit wird sie und ihre Bestandteile von Station zu Station wandern, poliert, mehrmals zusammengebaut und nachjustiert. Gerade dieser Prozess erfolgt nicht immer problemlos, wie mir ein Uhrmacher berichtet. So kann es sein, dass eine Uhr zwischen den verschiedenen Stationen bis zu sieben Mal hin und her wandert, bis sie schlussendlich den Anforderungen entspricht – ein Prozess, der Teamarbeit und vor allem Synergie der Abteilungen erfordert.

Die 2020 eröffnete Einrichtung beherbergt die technischen Büros, insbesondere die Gehäuse- und Uhrwerkingenieure, das Forschungs- und Entwicklungsteam und die künstlerische Leitung

Guenat S.A. Montres Valgine: Wo Richard Mille Zeitmesser zum Leben erwachen

Diese Synergien, die heute einen so entscheidenden Teil des Erfolgskonzepts der Marke ausmachen, reichen bis in die Anfänge von Richard Mille zurück. Das Jahr 1999 brachte den Zusammenschluss vom kreativen Franzosen Richard Mille, der sich auf seine Intuition verlässt, und dem technisch affinen Schweizer Dominique Guenat, um die heute so bekannte Marke zu gründen. Beide, die an einen kulturellen Austausch glaubten, brachten ihre jeweiligen Stärken und Fähigkeiten in die Partnerschaft ein.

Der Mann hinter der Marke: Richard Mille

Dominique Guenat hatte 1991 die Leitung von Guenat S.A. Montres Valgine übernommen, einem Unternehmen, das seit über 110 Jahren in Les Breuleux ansässig ist und die Entwicklung vom mechanischen Uhrwerk zum Quarzwerk und wieder zurück erlebt hat. Heute werden hier, im zweiten Manufakturgebäude, das sich seit drei Generationen im Familienbesitz befindet, in vier verschiedenen Bereichen ausschließlich die Uhrwerke von Richard Mille gefertigt. Nach der traditionellen Schweizer Uhrmachermethode, bei der Spezialisten ausschließlich in ihrem Fachgebiet eingesetzt werden, erfolgt zunächst die Vormontage von Brücken und Hauptplatinen.

Im nächsten Abschnitt erhält ein Uhrmacher einen Komponentensatz, um das Uhrwerk vorzumontieren. Nach erfolgreicher Prüfung wird das Werk jedoch zur Reinigung wieder demontiert. Im Prinzip können alle Uhrmacher der Manufaktur die 14 hauseigenen Kaliber montieren. Eine Ausnahme bildet jedoch das erste hauseigene Chronographenwerk, das 2020 mit dem RM 72-01 Lifestyle Flyback Chronograph eingeführt wurde. Aufgrund seiner Komplexität kann es nur von einigen wenigen spezialisierten Uhrmachern hergestellt werden.

Die RM 72-01 Le Mans Classic: ein exklusives Modell zum 100-jährigen Jubiläum des 24-Stunden-Rennens von Le Mans

Im nächsten Abschnitt im zweiten Stockwerk wird den Uhrwerken nun endlich Leben eingehaucht, indem sie zusammengebaut, in das Gehäuse eingelassen und die Zeiger gesetzt werden.

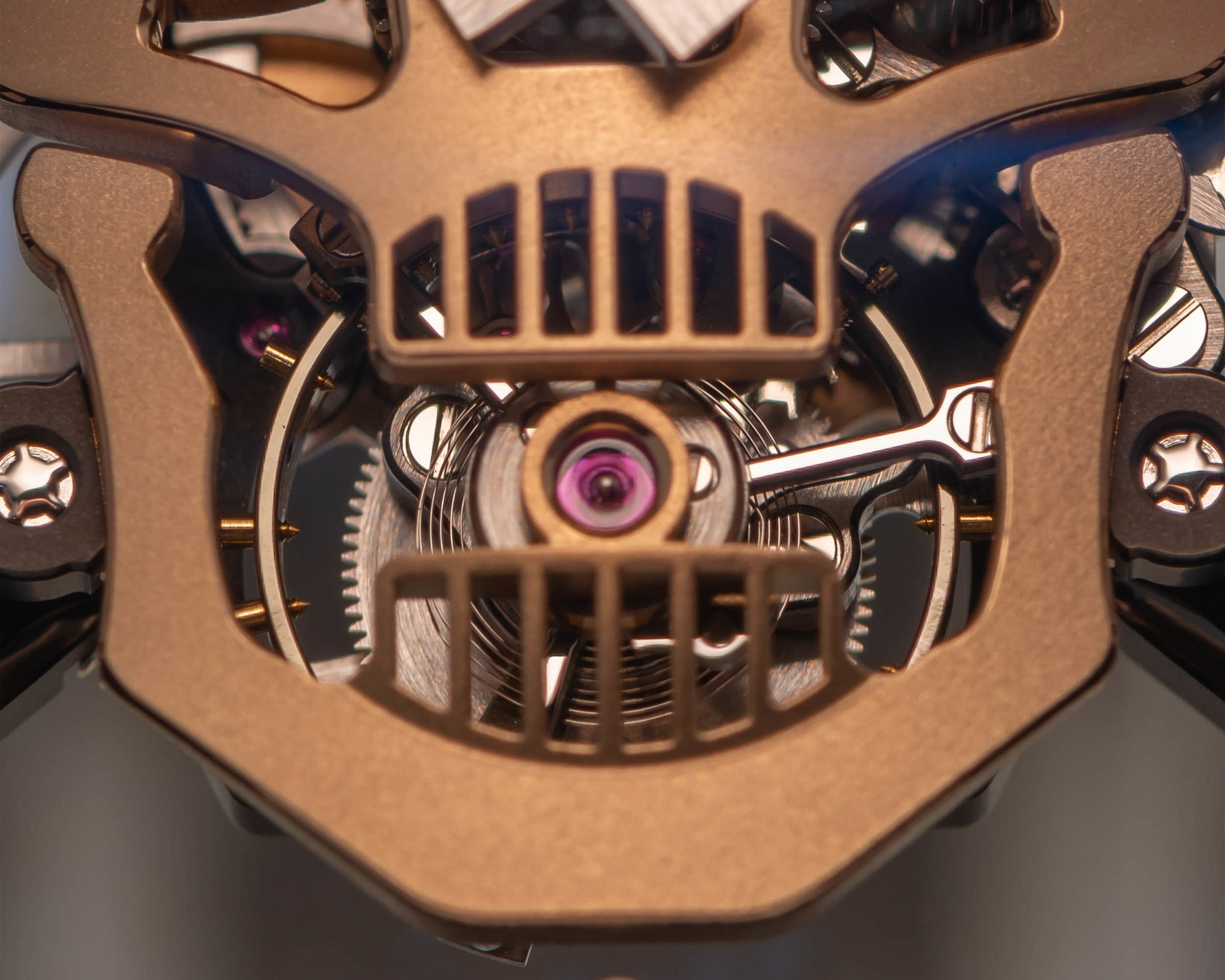

Eine besondere Ausnahme bildet jedoch das Tourbillon, eine mechanische Vorrichtung, die 1801 von Abraham-Louis Breguet entwickelt wurde, um die Auswirkungen der Schwerkraft auf die Genauigkeit von Taschenuhren durch das ständige Rotieren der Unruh und Hemmung zu minimieren. Bei modernen Armbanduhren hingegen sorgt der natürlich gegebene Positionswechsel durch Handgelenksbewegungen dafür, dass die Effekte der Schwerkraft weniger problematisch sind und das Tourbillon heutzutage mehr als der Beweis handwerklichen Könnens zu verstehen ist.

Insbesondere bei Richard Mille gelten Tourbillons als zentraler Bestandteil der Markenidentität, da sie auch in Sportuhren integriert sind. Das ist insofern ungewöhnlich, da Tourbillons traditionell als empfindliche Geräte angesehen wurden. Doch mit Zeitmessern wie der RM 009 Felipe Massa Tourbillon, die ohne Armband nur 29 Gramm wog – ein damaliger Weltrekord -, schwemmte die Marke jegliche Zweifel hinweg und ebnete den Weg für leichte Tourbillonuhren, die heute zu einem Synonym für die Marke geworden sind.

RM 009 Felipe Massa Tourbillon, Prototyp Nr. 3, um 2005

Credit © Christies

Deshalb gilt das Tourbillon als die Königsdisziplin der Manufaktur, die nur wenigen Uhrmachern vorbehalten ist. Um nahezu Perfektion zu erreichen, arbeiten drei spezialisierte Tourbillon-Uhrmacher durchschnittlich drei Monate lang an einem einzigen Exemplar. Jeder dieser Uhrmacher ist für ein einziges Tourbillon verantwortlich und begleitet es vom ersten Entwurf bis zur Vollendung.

In diesem aufwändigen Prozess, der alleine sechs Wochen benötigt, um die Tourbillon-Vorrichtung an das Uhrwerk zu montieren, wird sichergestellt, dass jedes Teil wie maßgeschneidert zum Uhrwerk passt, vergleichbar mit einem guten Anzug, der perfekt am Körper sitzt. Wenn das Tourbillon reibungslos läuft, ist die Arbeit jedoch noch nicht abgeschlossen. Nach dieser ersten Phase wird das gesamte Uhrwerk erneut auseinandergenommen, jedes Teil gereinigt und alle Öle gewechselt, ähnlich wie man in den ersten Monaten mit einem neuen Auto vorsichtig fährt und regelmäßige Überprüfungen durchführt. Hierbei erhält Richard Mille Unterstützung von Audemars Piguet (AP), um die hohe Qualität und Präzision sicherzustellen.

Starke Teams für eine sichere Zukunft der Richard Mille Manufaktur

Nach meinem Besuch in der Manufaktur von Richard Mille und der eingangs gestellten Frage, wie der beispiellose Erfolg der Marke zustande kam, ist klar, dass sowohl menschliche als auch technische Faktoren eine entscheidende Rolle spielen. Emotionen und Leidenschaft waren schon früh, nämlich bei der ersten Richard-Mille-Uhr, von entscheidender Bedeutung. Schon damals galten die Uhren als Kulmination der persönlichen Leidenschaft von Richard Mille, dem Rennsport, der den Uhren den Slogan „Racing machine on the wrist“ gab und die Markenidentität formte. Bei der RM 001 verriet ein „Torque Indicator“ als Gangreserveanzeige seine Verbundenheit mit dem Rennsport. Heute, da sich Richard Mille langsam aus dem Unternehmen zurückzieht und seine Kinder das Ruder übernehmen, widmet er sich ganz dieser Leidenschaft. Als Hauptsponsor von Oldtimer-Veranstaltungen wie dem 24-Stunden-Rennen Le Mans Classic oder dem ICE-Rennen in St. Moritz tritt er als Unterstützer von Oldtimern, Teams und Fahrern auf.

Die Le Mans Classic 2023

Ein nachhaltiger Eindruck, der mir nach meiner Reise geblieben ist, ist das familiäre Gefühl, das sich von den Kreativbüros bis in die Uhrwerkstätten zieht. Der starke Teamgeist und das überwiegend junge Team – viele der Mitarbeiter sind ehemalige Schulfreunde – ermöglichen es der Richard Mille Manufaktur, abseits der üblichen Branchenstandards zu agieren. Diese junge Dynamik ist auch eine Quelle der Kreativität, die sich in der Ästhetik der heutigen Modelle widerspiegelt: Moderne Zeitmesser, obwohl sie sich von der ursprünglich etablierten Designsprache der RM 001 unterscheiden, bleiben dennoch eng mit ihr verbunden. Immer häufiger verlassen künstlerische, farbenfrohe, aber nicht weniger technisch beeindruckende Uhren, wie die RM 88, eine emotionsgeladene Uhr, die aus einer Emoji-Welt stammen könnte oder die RM S14, ein Talisman, der die Ästhetik eines zeitgenössischen Richard-Mille-Zeitmessers mit der eines antiken Relikts vereint, die Manufaktur. Die nie enden wollende Nachfrage gibt dieser Strategie recht.

Die auf 50 Stück limitierte RM 88 Automatic Tourbillon Smiley

Auf der technischen Seite trägt die hohe Fertigungstiefe von 80% wesentlich zum Erfolg bei. Diese erlaubt es Richard Mille, interne Qualitätsstandards zu sichern, das Knowhow der Mitarbeiter gewinnbringend einzusetzen und im Unternehmen zu behalten. Durch den ständigen Dialog zwischen dem technischen Büro und den Mitarbeitern in den Fabrikräumen werden die Prozesse kontinuierlich weiterentwickelt und optimiert. Diese Kombination aus internem Knowhow und kreativem Teamgeist sichert die Zukunftsfähigkeit von Richard Mille und macht die Marke weitestgehend unabhängig von externen Zulieferern oder Experten.