Die Zenith Defy Extreme Diver erscheint mit einem neuen silber-weißen Zifferblatt.

Glashütte – jener Ort, der als Zentrum der deutschen Uhrmacherkunst gilt – ist die Heimat von Nomos, einem Innovator, der durch sein minimalistisches Design, das darauf abzielt, aus wenig das Maximale herauszuholen, internationale Anerkennung gefunden hat. Bei unserem Manufakturbesuch konnten wir den gesamten Entstehungsprozess einer Nomos-Uhr begleiten – vom Rohmaterial über die präzise Fertigung der kleinsten Zahnräder und Platinen bis hin zur Reglage des Uhrwerks und dem Einbau in das Gehäuse. So verschafften wir uns einen unmittelbaren Eindruck von einer Manufaktur, die das traditionsreiche Handwerk der Uhrmacherei mit modernster Technologie verbindet. In diesem Artikel nehmen wir Sie mit auf unsere Reise durch die Nomos-Manufaktur.

Bevor wir jedoch die Nomos Manufaktur genauer betrachten, lohnt es sich, einen Blick auf die Entstehungsgeschichte der Marke und ihre selbstentwickelte Hemmung zu werfen, die uns verstehen lässt, was Nomos zu der Marke gemacht hat, wie wir sie heute kennen. Am 1. Oktober 2024 erhielt die Nomos-Geschäftsführung – das Unternehmer-Trio, bestehend aus Uwe Ahrendt, Judith Borowski und dem Gründervater Roland Schwertner – in Berlin vom Bundespräsidenten den Verdienstorden der Bundesrepublik Deutschland. Der Orden würdigt die «deutsch-deutsche Erfolgsgeschichte» von Nomos, die weit zurückreicht in eine Zeit, als nach dem lang ersehnten Wunsch nach Freiheit die Mauer, die die Bundesrepublik Deutschland (BRD) im Westen und die Deutsche Demokratische Republik (DDR) im Osten voneinander trennte, am 9. November 1989 fiel.

Die Nomos-Geschäftsführung, bestehend aus Uwe Ahrendt, Judith Borowski und Gründervater Roland Schwertner, wurde am 1. Oktober 2024 mit dem Verdienstorden der Bundesrepublik Deutschland ausgezeichnet.

Zwischen einer tiefgreifenden Aufbruchsstimmung und Gefühlen der Einigkeit, die das gesamtdeutsche Bewusstsein durchzogen, formte sich mit der Gründung von Nomos Glashütte durch den Fotografen Roland Schwertner das erste Unternehmen, das nach dem Mauerfall in Glashütte neu gegründet wurde – und zwar noch zu DDR-Zeiten am 1. Januar 1990. Der Unternehmensname bezog sich auf die Nomos-Uhr-Gesellschaft Guido Müller & Co., die von 1906 bis 1910 Schweizer Uhren nach Sachsen importierte und sie anschließend mit dem prestigeträchtigeren (und profitableren) Zusatz „Glashütte/Sachsen“ vertrieb. Diese Praxis ließ die ortsansässige Uhrenmanufaktur A. Lange & Söhne jedoch gerichtlich unterbinden, sodass das ursprüngliche Unternehmen Nomos im Jahr 1910 den Geschäftsbetrieb wieder einstellte. Mehr als den Namen Nomos verbindet die „Nomos-Uhr-Gesellschaft“ und das heutige Unternehmen „Nomos Glashütte/SA“ allerdings nicht miteinander.

Nach sieben Jahren Entwicklungszeit, 11,4 Millionen Euro an Investitionsvolumen und einer Zusammenarbeit mit der TU Dresden sowie dem Fraunhofer-Institut feierte Nomos auf der Baselworld 2014 die Einführung ihres eigenen Reguliersystems in Serienproduktion: das Swing-System, der Bausatz der maßgeblich zu Nomos Erfolg beitragen konnte, erblickte das Licht der Welt. Nomos-Geschäftsführer Uwe Ahrendt sprach sogar davon, dass das Swing-System für die Marke eine „eigene Mondlandung“ darstelle. Tatsächlich deklarierte Nomos mit der Einführung des Swing-Systems den Schritt zur Unabhängigkeit von der Schweizer Swatch Group, dem damaligen Monopolisten, und konnte fortan die Qualität und Produktionsmengen der eigenen Uhrwerke selbst bestimmen und in der eigenen Manufaktur kontrollieren. Dieser Bausatz sollte sich in den kommenden Jahren als die Achse erweisen, um die sich in Zukunft das Schicksal der Marke kreisen sollte.

Obwohl Nomos seit 2005 nur noch hauseigene Uhrwerke herstellte, legte das Swing-System zudem den Grundstein für hauseigene Werke, die in ihrer Beschaffenheit flacher und feiner waren als alles, was man bisher von der Marke gesehen hatte. Die „Deutschen Uhrenwerke“ (DUW), wie die Uhrwerke fortan umbenannt wurden, machten mit dem Modell Metro Datum Gangreserve, das mit dem DUW 4401 ausgestattet war, im Jahr 2014 den Anfang.

Die Metro Datum Gangreserve war die erste Nomos-Uhr, die 2014 mit dem neuen Swing-System ausgestattet wurde

Besonders stolz ist man bei Nomos Glashütte auf die Tatsache, dass die Bestandteile eines Uhrwerks und die damit einhergehenden Produktionsschritte eine Eigenfertigungsquote von etwa 95 % aufweisen. „Selber machen“ bedeutet bei Nomos Glashütte, so ziemlich jede Leistung abzudecken, die von der ersten Konzeption bis zum Endprodukt zur Kernkompetenz zählt. Das Spektrum reicht dabei von der Einzelfertigung über die Feinreglage bis hin zur Gehäuse-Montage, die alle in den insgesamt drei verschiedenen Manufakturgebäuden und ihren über 180 Mitarbeitenden in Glashütte durchgeführt werden. Das erste Gebäude, das am Bahnhof von Glashütte angesiedelt ist, beheimatete früher die Einzelfertigung. Diese findet nun allerdings in der Produktionsstätte in Schlottwitz (einem Ortsteil von Glashütte) statt, die im Jahre 2017 eröffnet wurde. Das dritte Gebäude der Nomos Manufaktur, die Chronometrie, war früher die Produktionsstätte von Lange Marinechronometern, bis es in der DDR als Wohnhaus genutzt und schlussendlich im Jahre 2000 von Nomos bezogen wurde. Das Gebäude, das am Erbenhang gebaut wurde, befindet sich hoch über Glashütte und bietet deshalb nicht nur einen ausgezeichneten Ausblick über die Stadt, sondern auch absolute Ruhe.

Das Nomos-Hauptgebäude, das ehemalige Empfangsgebäude des Bahnhofs Glashütte, beherbergt heute die Verwaltung

Kommen wir nun von dem, was Nomos in der Eigenfertigung übernimmt, zu dem, was von externen Quellen bezogen wird. Zwei Stunden und zehn Minuten nördlich von Glashütte arbeiten nochmal 20 Mitarbeiter der Nomos-Kreativabteilung Berlinerblau, darunter Grafiker, Autoren, Fotografen und vor allem Produkt-Designer. Rund einem Dutzend Designern kommt Tag für Tag die Aufgabe zu, den Uhren und ihren Bestandteilen minimalistische Züge zu verleihen. Nachdem die Zeichnungen und Vorgaben fertiggestellt und an die Partner übermittelt sind, wird alles außerhalb des Kalibers, das bedeutet Gehäuse, Zeiger, Zifferblatt, Band und Schließe, extern zugekauft.

Die hauseigene Kreativabteilung Berlinerblau befindet sich in einem alten Industrieloft, das früher der Knopfproduktion diente

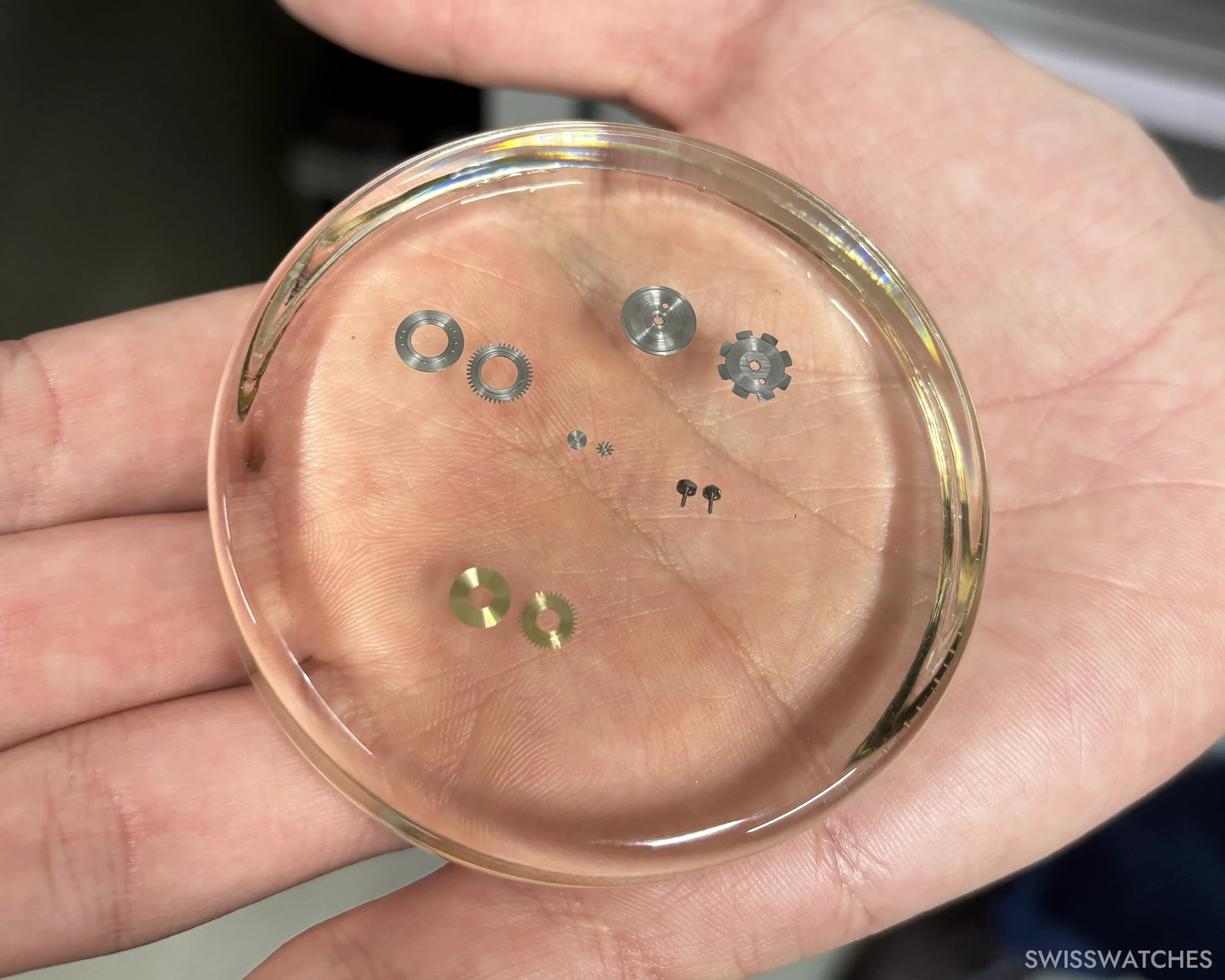

Wir beginnen unseren Besuch der Nomos Manufaktur in Schlottwitz und dem hier beheimateten Produktionsgebäude. In den verschiedenen Stationen, die Drehen, Fräsen, Verzahnung, Feinbearbeitung und schließlich die Finissage umfassen, beginnt ein CNC-Langdrehautomat damit, drei Meter hohe Stahl- und Messingstangen in Drehteile wie Räder, Triebe und Stifte zu verwandeln.

Die Einzelfertigungsstätte in Schlottwitz

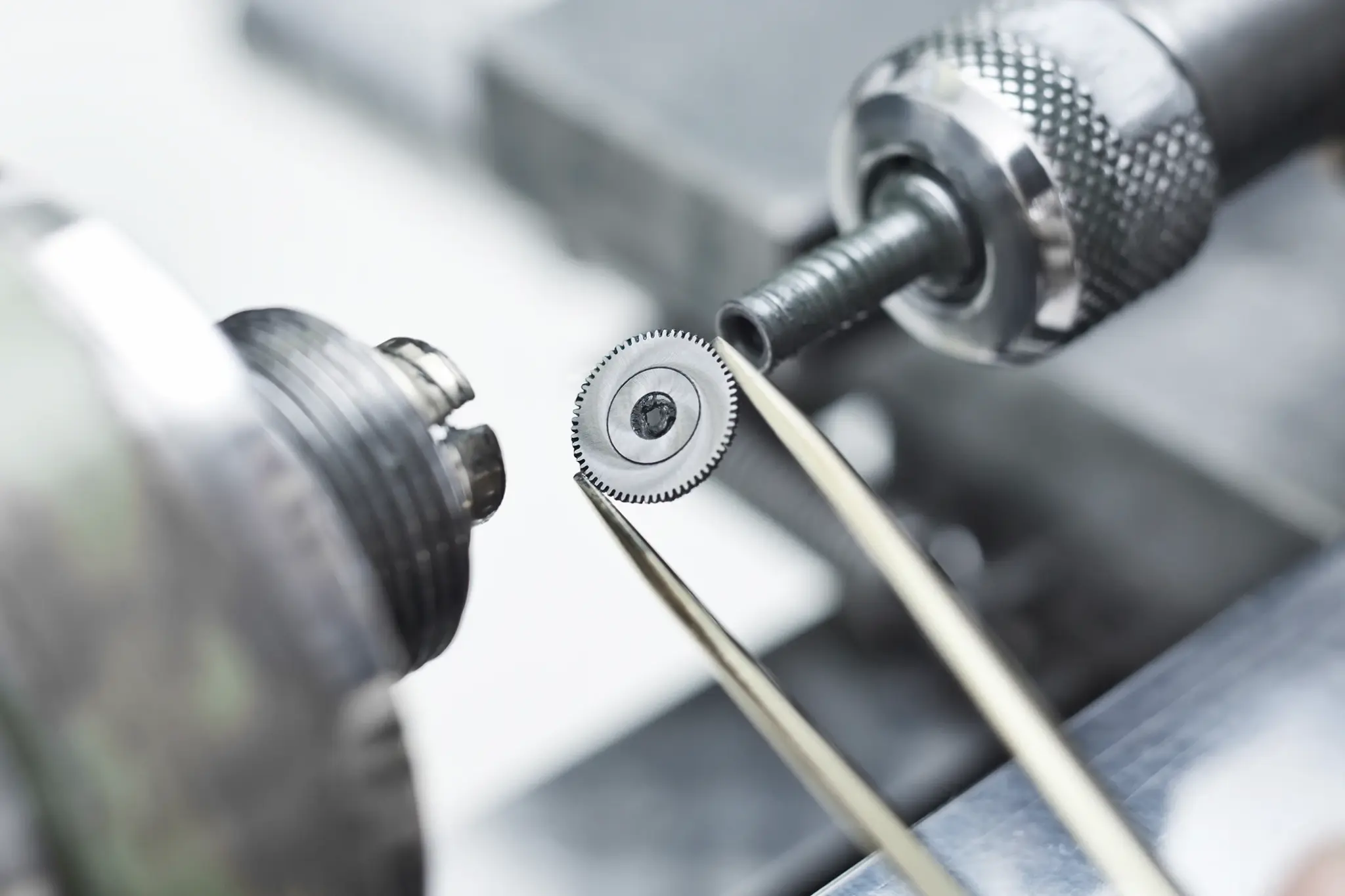

Sind die Einzelteile erst einmal ausgeschnitten, stellen Mitarbeiter in sorgfältiger Handarbeit sicher, dass sie exakt auf das Uhrwerk abgestimmt sind. Die Einführung des Swing-Systems bedeutete aber auch, dass sich innerhalb der Einzelfertigung einiges änderte. Die Zahnform der Uhrwerksräder etwa wurde im Kontext der Grundlagenforschung des Swing-Systems so optimiert, dass die Kraftübertragung des Uhrwerks DUW 3001 mit einer Höhe von 3,2 mm ganze 94,60 Prozent beträgt. Vor der Etablierung des Swing-Systems war eine Kraftübertragung von 80 bis 85 Prozent üblich.

Um ein Zahnrad zu fertigen, das es so nicht „von der Stange“ gibt, schneidet eine Mitarbeiterin jeden einzelnen Zahn sorgfältig in das winzige, nur wenige Millimeter große Bauteil. Abhängig vom Uhrwerk stellt sie auf diese Weise täglich 400 bis 500 Zahnräder her, berichtet sie mir. Zum Vergleich: In einem einzigen DUW 6101 Neomatik-Datumskaliber – „Neomatik“ bezeichnet die von Grund auf neu entwickelten Automatikwerke der Manufaktur – rotieren 20 Räder und 28 Triebe.

Weiter geht es dort, wo Platinen und Brücken, aber auch Stahlfedern gefräst, gebohrt und erodiert werden. Diese Arbeit übernehmen unter anderem Fräsmaschinen, von denen die größte, die „Lehmann“-Fräsmaschine, drei Tage am Stück und ohne Pause unterschiedlichste Aufträge abarbeiten kann, die im Magazinschrank bereitliegen. Die Maschine erfasst dazu die gekennzeichneten Magazine und bereitet eigenständig das Programm vor, das sie anwenden muss. Die Maschine, die in der Einzelfertigungsstätte als „Mitarbeiter des Monats – und das jeden Monat“ bekannt ist, lässt erkennen, wie sehr die Uhrmacherei heute von modernster Technologie geprägt ist. Dennoch erfordert jede neue Nomos-Uhr eine individuelle Justierung der Werkzeuge sowie die präzise Neudefinition der Programme. Ein Prozess, der trotz aller technologischen Fortschritte vom ersten Prototyp bis zur produktionsreifen Uhr bis zu eineinhalb Jahre in Anspruch nehmen kann.

Erst dann wird der Glashütter Sonnenschliff, der von Ferdinand Adolph Lange entwickelt wurde, aufgetragen. Bei Nomos Glashütte ist der Sonnenschliff auf dem großen Sperrrad und Kronenrad zu sehen. Der Streifenschliff hingegen wird auf die Unruhkloben, -brücken und die Dreiviertelplatine aufgetragen.

Nach einer kurzen Fahrt, bei der wir das weltweit einzige Verkaufshaus von Nomos passieren, das Ferdinand Adolph Lange im Jahr 1845 schon als Werkstatt diente, erreichen wir das dritte und letzte Manufakturgebäude der Marke Nomos Glashütte: die Chronometrie. Nomos zog im Jahr 2000 in das Gebäude ein, welches schon in den 1920er Jahren als Produktionsstätte für Lange Marinechronometer verwendet wurde, und sollte es im Jahr 2014 – im Jahr der Vorstellung des Swing-Systems – um einen zusätzlichen Anbau erweitern, der die Kapazitäten verdoppelte.

Das weltweit einzige Nomos Glashütte Verkaufshaus diente Ferdinand Adolph Lange im Jahr 1845 als Werkstatt

Eines versteht man hier besonders gut: die Innovation, die bei der modernen Designhaltung der Marke eine große Rolle spielt, mit dem traditionsreichen Handwerk der deutschen Uhrenbranche in Einklang zu bringen. Was es bedeutet, wenn über 176 Jahre Uhrmacherkunst auf die Technologie der Neuzeit treffen, wird bei der Chronometrie, dem Manufakturgebäude der Marke Nomos Glashütte, zur sinnlichen Erfahrung. Hier werden auf vier Stockwerken die Teile, die in der Schlottwitzer Produktionsstätte gefräst, verzahnt und geschliffen wurden, mit den zugekauften Gehäusen, Zifferblättern und Zeigern zu fertigen Uhren zusammengefügt.

Die Chronometrie: Hier, hoch über Glashütte, arbeitet ein Großteil der Uhrmacher

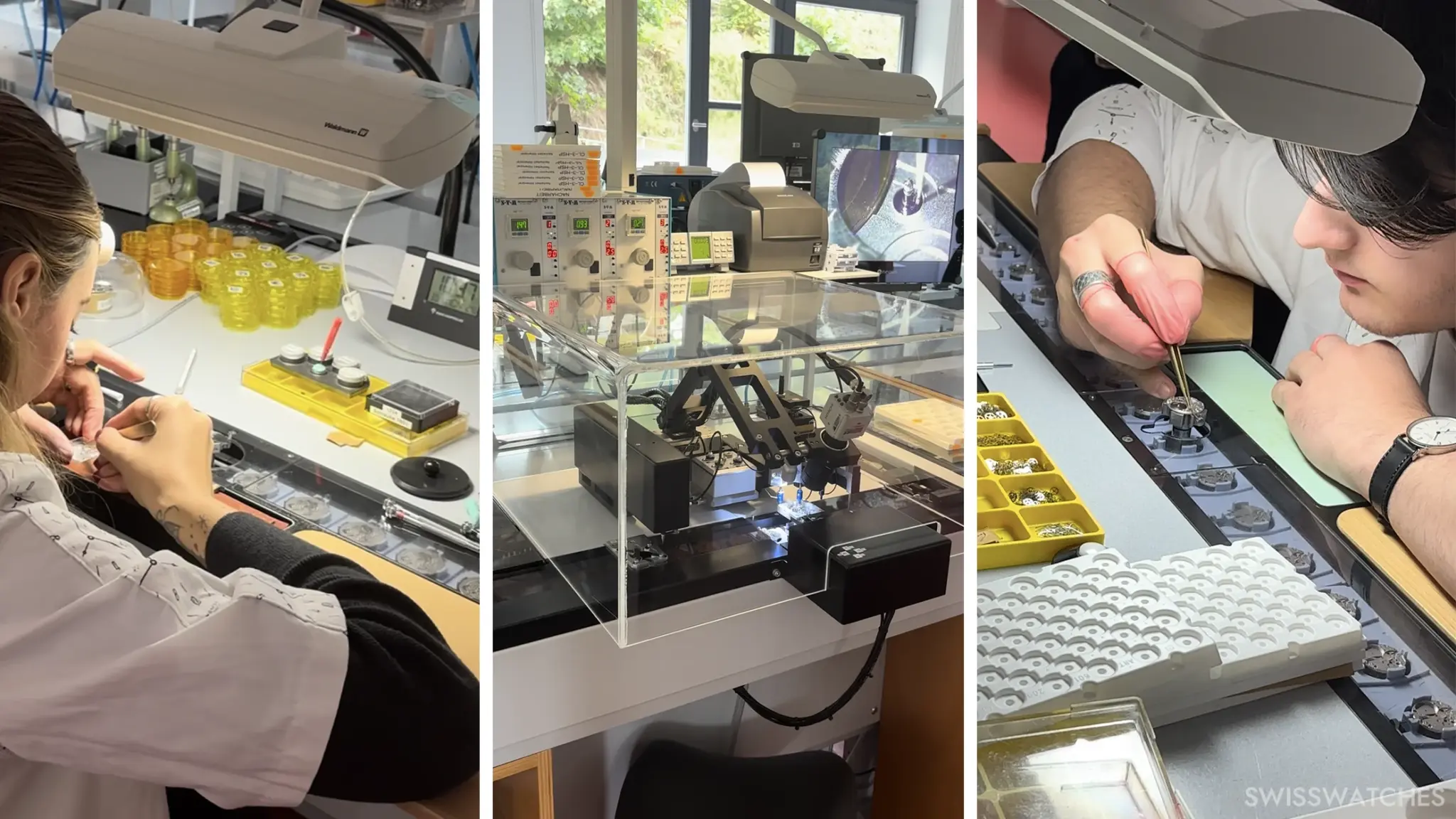

Auf den ersten Blick in die Nomos Chronometrie hat sich bei der Fertigung einer mechanischen Uhr in den vergangenen 200 Jahren nicht viel verändert: Uhrmacher sitzen in weißen Kitteln an ihren hölzernen Handwerkstischen, und die absolute Stille wird hin und wieder durch das Ticken eines Uhrwerks oder das Aufklingen eines Werkzeugs unterbrochen. Doch ein zweiter Blick offenbart, dass die Uhrmacher der Werkmontage, die sich zusammen mit der Vormontage und Reglage auf einem Geschoss befinden, von Robotern unterstützt werden, die sich neben ihnen einreihen und an speziellen Uhrmachertischen arbeiten.

An jedem dieser speziellen Uhrmachertische des Schweizer Herstellers Lecureux sind bis zu 50 Uhrwerke staubgeschützt eingelagert, die über ein Förderband, das in den Tisch eingelassen ist, zur Bearbeitung an die Uhrmacher hochgefahren werden. Die Uhrmacher setzen dann die Bauteile aus der Vormontage mit verschiedenen Einzelteilen zusammen und verschrauben sie schließlich. Zudem unterstützen die Roboter die Uhrmacher dabei, die verschiedenen Lagersteine in das Uhrwerk einzusetzen und sie zu ölen.

Auf diesem Stockwerk befindet sich auch die Königsdisziplin der Manufaktur: das Assortiment (Swing-System), also der Bausatz bestehend aus Unruhspirale, Ankerrad und Anker, der für die Ganggenauigkeit der Uhr sorgt, wird hier zusammengesetzt und kalibriert, sodass die Uhr das erste Mal zu ticken beginnt. Ein Arbeitsschritt, der aufgrund seiner technischen Komplexität, die sich im Mikrometer-Bereich abspielt, nur wenigen Uhrmachern vorbehalten ist. Dies liegt laut Nomos daran, dass das technische Wissen über die Hemmung nicht frei verfügbar sei und somit nur innerhalb der eigenen Manufaktur gelehrt werden könne.

Um die Nomos Uhr nun das erste Mal „zum Leben zu erwecken“, wird vorab die Hemmung eingebaut und die Höhenspiele so justiert, dass das Einfügen der Unruh zu einer Kraftübertragung führt, wodurch die Uhr zu ticken beginnt. Als ich einen der dafür zuständigen Uhrmacher frage, was das Besondere daran ist, das erste Mal das Bündnis zwischen dem Swing-System und dem Uhrwerk einzugehen, verrät er mir hingebungsvoll: „Das ist immer wieder ein schöner Moment, da hier die Arbeit zusammenkommt, die in den vorherigen Abteilungen und unserer Produktion drinsteckte. Sobald die Uhr das erste Mal zu ticken beginnt, weiß ich: bis hierhin lief alles ausgezeichnet, und es wird auch noch erfolgreich mit der Uhr weitergehen.“

Zu guter Letzt wird das Uhrwerk noch ohne das Gehäuse 4 bis 5 Tage eingelaufen, sodass sich die Öle im Uhrwerk verteilen und alle Komponenten miteinander harmonieren. Dabei mündet die Reglage, bei der mithilfe eines kleinen Bohrers am Unruhreifen winzige Mengen an Span abgenommen werden, um die Spirale und Unruh auszubalancieren, in einer Ganggenauigkeit, die fast an die Werte der Uhren herankommt, die eine Chronometerprüfung durchlaufen. Danach bekommt die Uhr in der letzten Station, der Endmontage, die sich im Dachgeschoss befindet, ihr Zifferblatt, ihre Zeiger und wird schließlich in das Gehäuse eingeschalt. Bevor die Uhr jedoch vollendet ist, wird sie ein weiteres Mal auf dem sogenannten Uhrenbeweger, der verschiedene Alltagsstrapazen simuliert, auf ihre Ganggenauigkeit getestet. Etwa eine Woche lang muss sie sich hier in sechs Lagen beweisen, bis die fertige Nomos-Uhr die Manufaktur verlassen kann.